1 نوامبر 2023 -توسط اندرو مایرز، دانشگاه استنفورد-اعتبار: Anamul Rezwan از Pexels

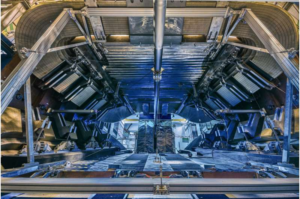

امروزه تولید فولاد منبع شگفت انگیز 8 درصد از کل گازهای گلخانه ای است. بیشتر آن هنگام تبدیل سنگ آهن به آهن مذاب حاصل می شود. که معمولاً با زغال سنگ انجام می شود. از سوی دیگر، سوخت هیدروژنی با سوخت پاک، که تنها آب خالص را به عنوان محصول جانبی خود تولید می کند، جایگزین بسیار پایدارتری است و احتمالاً اگر چالش های فنی که همچنان به نفع زغال سنگ است، مدت ها پیش مورد استفاده قرار می گرفت.

مهندسان مشتاق هستند که این وضعیت را تغییر دهند. اخیراً، Leora Dresselhaus-Marais از استنفورد و یک تیم چند نهادی از همکارانش فاش کردند که کوچکترین ذرات نانومقیاس در سنگ آهن هستند که علت این چالشهای فنی هستند. آنها می گویند این یافته می تواند راه را برای راکتورهای «فولاد سبز» مبتنی بر هیدروژن در عصر جدید هموار کند.

Dresselhaus-Marais، استادیار علوم و مهندسی مواد، در رابطه با مطالعه منتشر شده می گوید: «تولید فولاد مبتنی بر هیدروژن با گذشت زمان کمتر کارآمد می شود، به نحوی که کارخانه های زغال سنگ این کار را نمی کنند، اما هیچ کس دقیقاً دلیل آن را متوجه نشد. در مجموعه مقالات آکادمی ملی علوم (PNAS) هدف ما در اینجا ایجاد اصول علمی حاکم بر عملکرد راکتورها برای بهبود راکتورهای موجود – یا به طور بالقوه، تصور راکتورهای جدید و تمیزتر فردا بود.

فرآیند به خوبی شناخته شده است، اما به دلایل بی شماری به خوبی درک نشده است. Dreselhaus-Marais توضیح میدهد که در راکتورها، تحت گرمای زیاد واکنش هیدروژن، نانوذراتی که همیشه در سنگهای معدنی وجود دارند، خود به خود جمع میشوند و ساختارهای دراز و سبیلمانندی را تشکیل میدهند که راکتورها را مسدود میکنند و راندمان را در طول زمان کاهش میدهند. در نهایت، این منجر به شکست راکتور می شود که تولید فولاد مبتنی بر هیدروژن را به مشعل پشتی کاهش می دهد.

Dresselhaus-Marais و تیم تصمیم گرفتند تا مشکل را حل کنند. آنها نقش حیاتی نانوذرات در فرایند را نشان داده اند. این براده های ریز، یا همان طور که به آنها «ریزها» می گویند، در گرد و غبار سنگ آهن رایج هستند و در طی فرآوری سنگ معدن و حمل و نقل به عنوان گلوله های بزرگتر در مقیاس میلی متری سنگ آهن به هم ساییده می شوند. ذرات ریز می توانند حدود صد تا صد هزار برابر کوچکتر از گلوله متوسط باشند.

آهنسازی فرآیندی چند مرحلهای است که در آن سنگ آهن هماتیت، Fe2O3 ابتدا به مگنتیت (Fe3O4) و سپس به یک ماده واسطه به نام wüstite (Fe1-xO) اکسید میشود، قبل از اینکه بتوان آن را به آهن خالص مناسب برای فولادسازی (Fe) تصفیه کرد.

تیم فاش میکند که مرحله چالشبرانگیز، گذار از wüstite به آهن خالص است. محققان برای اولین بار چگونگی انتقال ووستیت به آهن را با استفاده از میکروسکوپ الکترونی پیشرفته و روشهای پراکندگی پرتو ایکس بررسی کردهاند.

مطالعات قبلی در مورد موضوع تنها به گلوله های در مقیاس میلیمتری نگاه کرده اند، بدون توجه به نقش ریز در فرآیند. اما دقیقاً همین ذرات کوچکتر هستند که بیشترین اهمیت را دارند. در دماهای خاص، آنها به هم می چسبند و این مشکل را ایجاد می کنند که راکتورها را مسدود کرده و باعث خرابی می شوند.

Dresselhaus-Marais می گوید: «به نظر می رسد فولاد یکی از بزرگترین صنایع نانوذرات موجود است. ما امیدواریم که صنعت اکنون بتواند از فرصتهای نانو شیمی برای کنترل بهتر فرآیند کاهش هیدروژن و جلوگیری و استفاده کند.

این یافته ها پیامدهای مهمی برای آینده فولاد سبز دارند. به طور خاص، Dreselhaus-Marais نشان داده است که مسیر واکنش برای نانوذرات اساساً متفاوت از ذرات درشت است، و این ماده میتواند در میان گروههایی از نانوذرات به تنهایی رخ دهد، حتی زمانی که درشت ذرات برای چسباندن روی آنها وجود نداشته باشد.

او میگوید: «ما پیشنهاد میکنیم که ترجیحاً از فاز wüstite صرفنظر کنید و از مگنتیت مستقیم به آهن خالص بروید، اما گفتن آن آسانتر از انجام آن است. با این حال، این بینش های جدید می تواند صنعت فولاد را به روی مواد اولیه غیر متعارف اما امیدوارکننده باز کند، احتمالاً حتی با دور زدن گندله سازی، فرآیندهای جدید فولاد سبز را برای آینده طراحی و بهینه کند.