26 اکتبر 2021، توسط سوزان بائر، Pnnl، آزمایشگاه ملی شمال غرب اقیانوس آرام

زمانی که فورد در سال 2014 ساخت F-150 را با بدنه عمدتاً آلومینیومی آغاز کرد، وزن این کامیون محبوب حدود 700 پوند کاهش یافت. این تغییر برای بهبود مسافت پیموده شده و کاهش مصرف بنزین و صرفه جویی در هزینه پمپ بنزین طراحی شده است. حتی با استفاده از آلیاژهای آلومینیومی پیشرفته برای قطعاتی مانند ریل سقف، تیرهای متقاطع، فریمهای فرعی و سایر بخشهای ساختاری میتوان وزن بیشتری را کاهش داد. اما این اتفاق نیفتاده است، زیرا این آلیاژها، تا حدی به دلیل سرعت پایین ساخت آنها با استفاده از اکستروژن معمولی گران هستند.

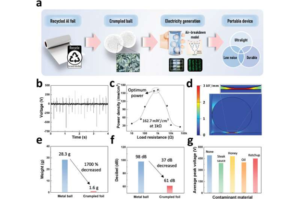

با این حال، این آلیاژهای با تکنولوژی بالا با استفاده از یک رویکرد جدید برای اکستروژن که به طور چشمگیری سرعت تولید آنها را بهبود میبخشد، بهترین عملکرد را به دست آوردهاند. پردازش و اکستروژن با کمک برشی، یا ShAPE، انرژی بسیار کمتری مصرف میکند و میتواند محصول را با نرخی بیش از 10 برابر اکستروژن معمولی، بدون افت کیفیت، ارائه دهد. نه تنها این، بلکه میتواند خواص مکانیکی آلیاژ آلومینیوم، معروف به آلیاژ 7075 را نیز بهبود بخشد.

آلیاژ 7075 با نسبت مقاومت به وزن 85 درصد بیشتر از آلیاژهای موجود در وسایل نقلیه مسافربری معمولی است. با این حال، هزینه های ساخت آن در مقایسه با آلیاژهای “سری 6000” که معمولا استفاده می شود، حدود 30 درصد گران تر است.

اسکات والن، دانشمند موادی که به توسعه ShAPE در آزمایشگاه ملی شمال غربی اقیانوس آرام کمک کرد، گفت: «این تفاوت قیمت در کاربردهای هوافضا قابل قبول است، جایی که مواد سبکتر به منظور دستیابی به راندمان سوخت بهتر، مانورپذیری بهتر و هزینه پرتاب کمتر، هزینههای بالاتری را به خود اختصاص میدهند. (PNNL). اما در وسایل نقلیه، این یک عامل محدود کننده است که امیدواریم آن را تغییر دهیم.

نیاز به سرعت

این هزینه بالا در درجه اول به دلیل سختی اکسترود کردن آلیاژ 7075 در اجزای ساختاری است. در واقع، 7075 به طور گسترده ای به عنوان سخت ترین اکسترود در بین تمام آلیاژهای آلومینیوم تجاری در نظر گرفته میشود.

اکستروژن معمولی 7075 به کندی انجام میشود و شامل کوبش سخت فلز جامد از طریق قالب است. سرعت اکستروژن آهسته و فقط 1 تا 2 متر (3 تا 6 فوت) در دقیقه – همراه با نیازهای انرژی بالاتر – 7075 را گرانتر از آلیاژهای آلومینیوم سری 6000 میکند که با سرعت بیش از 20 متر (65 فوت) در دقیقه اکسترود میشوند.

ShAPE یک فرآیند اکستروژن با انرژی بسیار کارآمد است که منجر به محصولات با کیفیت بالاتر میشود، و یک مطالعه اخیر نشان داده است که میتواند آلیاژهای آلومینیومی با استحکام بالا را نیز بسیار سریعتر اکسترود کند. نتایج تحقیقات در شماره نوامبر مجله فرآیندهای تولید منتشر شد.

والن، نویسنده مسئول، گفت: «تست گسترده نشان میدهد که فرآیند PNNL میتواند سرعت اکستروژن معمولی این آلیاژ را حدود 10 برابر افزایش دهد و تقریباً نیمی از انرژی را مصرف میکند. فرآیند ما میتواند حدود 12 متر در دقیقه بدون پارگی یا ترک اکسترود کند، در حالی که اکستروژن معمولی به حدود 1 تا 2 متر در دقیقه محدود میشود و فرآیند ما حتی برخی از خواص مواد را افزایش میدهد.»

محققان میگویند که توانایی اکسترود در دمای پایینتر یکی از دلایلی است که ShAPE میتواند به نرخ تولید آلیاژ 7075 دست یابد که باعث پاره شدن مواد در اکستروژن معمولی میشود.

علاوه بر افزایش سرعت، فرآیند ShAPE همچنین میتواند نیاز به مراحل عملیات حرارتی پر انرژی را که در اکستروژن معمولی مورد نیاز است، از بین ببرد و تقریباً 50 درصد انرژی مورد نیاز برای اکستروژن آلیاژ 7075 را ذخیره کند. با اکستروژن معمولی، بیلتهای بزرگ فلز ابتدا باید در دمای بیش از 400 درجه سانتیگراد (750 درجه فارنهایت) به مدت تقریباً یک روز عملیات حرارتی شود تا عناصر مختلف مانند منیزیم و مس در سرتاسر آلیاژ همگن شوند یا به طور مساوی توزیع شوند. ShAPE قادر است بیلتها را بدون همگن سازی اکسترود کند و در هزینه کل محصولات اکسترود شده با ShAPE حدود 5 درصد صرفه جویی میکند.

علاوه بر این، در اکستروژن معمولی، پیش گرمایش در کوره برای نرم شدن بیلت قبل از اکستروژن مورد نیاز است. با ShAPE، نیازی به پیش گرم کردن نیست، زیرا تمام گرمای لازم از خود فرآیند میآید. سایر عملیاتهای حرارتی پس از اکستروژن نیز حذف یا کاهش مییابند که منجر به 50 درصد کلی میشود.

https://techxplore.com