7 دسامبر 2022 -توسط راشل گوردون، آزمایشگاه علوم کامپیوتر و هوش مصنوعی MIT

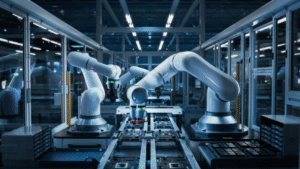

صنعت تولید (عمدتا) با آغوش باز از هوش مصنوعی استقبال کرد. کمتر کسل کننده، کثیف و خطرناک؟ با این حال، برنامهریزی برای مجموعههای مکانیکی به چیزی بیش از تغییر دادن برخی از طرحها نیاز دارد، البته – این یک معمای پیچیده است که به معنای برخورد با اشکال سه بعدی دلخواه و حرکت بسیار محدود مورد نیاز برای مجموعههای دنیای واقعی است.

مهندسان انسانی، به طور قابل درک، باید قبل از ارسال قطعات به خطوط مونتاژ، طرحها و دستورالعملهای مونتاژ را به صورت دستی طراحی کنند، و این ماهیت دستی به هزینههای بالای نیروی کار و پتانسیل پر شدن از خطاها تبدیل میشود.

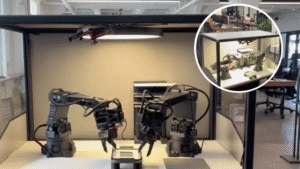

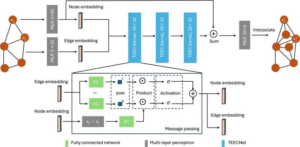

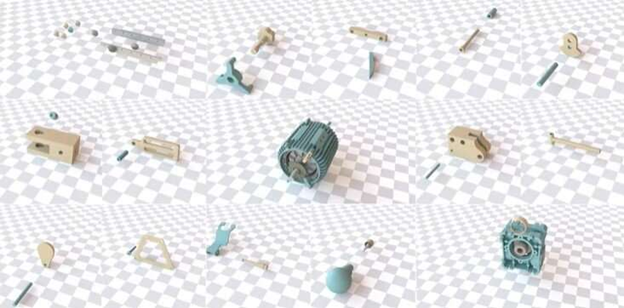

در تلاش برای کاهش برخی از موارد گفته شده، محققان آزمایشگاه علوم کامپیوتر و هوش مصنوعی MIT (CSAIL)، تحقیقات Autodesk و دانشگاه A&M تگزاس روشی را برای مونتاژ خودکار محصولاتی ارائه کردند که دقیق، کارآمد و قابل تعمیم به طیف وسیعی از محصولات است. مجموعه های پیچیده دنیای واقعی الگوریتم آنها به طور موثر ترتیب مونتاژ چند قسمتی را تعیین می کند و سپس برای هر مرحله یک مسیر حرکتی واقعی را جستجو می کند.

این تیم یک مجموعه داده در مقیاس بزرگ در سطح اسپارتی با هزاران مجموعه صنعتی معتبر فیزیکی و حرکت برای آزمایش روش خود تهیه کردند. روش پیشنهادی قادر است تقریباً همه آنها را حل کند، به ویژه از روش های قبلی با اختلاف زیادی در مجموعه های چرخشی مانند پیچ ها و پازل ها بهتر عمل می کند. همچنین، از آنجایی که مجموعههای 80 قسمتی را در عرض چند دقیقه حل میکند، کمی شیطان سرعت است.

یونشنگ تیان، دکترای تخصصی، دانشجوی MIT CSAIL و نویسنده اصلی مقاله میگوید: «بهجای یک خط مونتاژ که بهطور خاص برای یک محصول خاص طراحی شده است، اگر بتوانیم بهطور خودکار راههایی را برای توالی و جابجایی بیابیم، میتوانیم از یک راهاندازی کاملاً تطبیقی استفاده کنیم».. “شاید بتوان از یک خط مونتاژ برای هزاران محصول مختلف استفاده کرد. ما این را به عنوان مونتاژ کم حجم و مخلوط بالا در نظر می گیریم، در مقابل مونتاژ سنتی با حجم بالا و کم مخلوط که خاص یک محصول خاص است.”

برای مثال، با توجه به هدف مونتاژ یک پیچ متصل به میله، الگوریتم استراتژی مونتاژ را از طریق دو مرحله پیدا می کند: جداسازی قطعات و مونتاژ. الگوریتم برنامه ریزی جداسازی به دنبال مسیری بدون برخورد برای جدا کردن پیچ از میله می گردد. با استفاده از شبیه سازی مبتنی بر فیزیک، این الگوریتم نیروهای مختلفی را به پیچ اعمال می کند و حرکت را مشاهده می کند. در نتیجه، گشتاوری که در امتداد محور مرکزی میله می چرخد، پیچ را به انتهای میله حرکت می دهد، سپس یک نیروی مستقیم که از میله دور می شود، پیچ و میله را جدا می کند. در مرحله مونتاژ، الگوریتم مسیر جداسازی قطعات را معکوس میکند تا یک راهحل مونتاژ از تک تک قطعات به دست آید.

کارل دی. ویلیس، مدیر ارشد تحقیقات در Autodesk Research میگوید میتوانید تصور کنید که چگونه، برای افرادی که محصولات طراحی میکنند، این میتواند برای ایجاد آن نوع دستورالعملها مفید باشد. یا برای افراد باشد، مانند طرحبندی این طرحهای مونتاژ، یا میتواند برای نوعی سیستم روباتیک درست در پایین خط باشد. “

با تولید فعلی، در یک کارخانه یا خط مونتاژ، همه چیز معمولاً کدگذاری شده است. اگر میخواهید محصول خاصی را مونتاژ کنید، باید دقیقاً دستورالعملهای مونتاژ یا جداسازی محصول را کنترل یا برنامهریزی کنید. کدام قسمت باید ابتدا مونتاژ شود؟ بعد کدام قسمت باید مونتاژ شود؟ و چگونه می خواهید این را جمع آوری کنید؟

تلاشهای قبلی عمدتاً به مسیرهای مونتاژ ساده محدود شدهاند، مانند تعریف مستقیم قطعات – هیچ چیز خیلی پیچیده نیست. برای حرکت فراتر از این، تیم از یک شبیهساز مبتنی بر فیزیک – ابزاری که معمولاً برای آموزش رباتها و ماشینهای خودران استفاده میشود – برای هدایت جستجوی مسیرهای مونتاژ استفاده کرد که کار را بسیار آسانتر و قابل تعمیمتر میکند.

فرض کنید میخواهید یک واشر را از شفت جدا کنید، که از نظر هندسی بسیار محکم مونتاژ شده است. وضعیت موجود به سادگی سعی میکند دستهای از راههای مختلف را برای جدا کردن آنها نمونهبرداری کند، و این امکان وجود دارد که نتوانید یک مسیر ساده ایجاد کنید. کاملاً بدون برخورد. با استفاده از فیزیک، شما این محدودیت را ندارید. میتوانید برای مثال، یک نیروی رو به پایین ساده اضافه کنید، و شبیهساز حرکت صحیح را برای جدا کردن واشر از شفت پیدا میکند.”

در حالی که این سیستم با اجسام سفت و سخت به راحتی برخورد میکند، در کارهای آینده برنامهریزی برای مجموعههای نرم و قابل تغییر شکل باقی میماند.

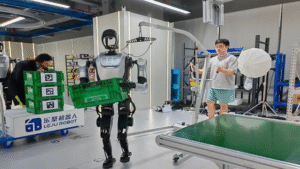

یکی از مسیرهای کاری که تیم به دنبال کشف آن است، ایجاد یک ربات فیزیکی برای جمع آوری اقلام است. این امر مستلزم کار بیشتری از نظر کنترل رباتیک و برنامه ریزی برای ادغام با سیستم تیم است، به عنوان گامی به سوی هدف گسترده تر آنها: ایجاد خط مونتاژی که بتواند همه چیز را بدون انسان به صورت تطبیقی جمع یا مونتاژ میکند.

ویلیس میگوید: «دیدگاه بلندمدت در اینجا این است که چگونه میتوانید هر شی در جهان را بگیرید و بتوانید آن را با استفاده از اتوماسیون و روباتیک از روی قطعات کنار هم قرار دهید؟» “برعکس، چگونه میتوانیم هر شیء را در جهان که از انواع مختلفی از مواد تشکیل شده است برداریم و آن را جدا کنیم تا بتوانیم آنها را بازیافت کنیم و وارد جریانهای زباله صحیح کنیم؟ قدمی که برمیداریم این است که چگونه ما را بررسی کنیم. میتوانیم از برخی شبیهسازیهای پیشرفته استفاده کنیم تا بتوانیم آن قسمتها را جدا کنیم و در نهایت به نقطهای برسیم که بتوانیم آن را در دنیای واقعی آزمایش کنیم.”

یاشرج نارنگ، دانشمند تحقیقاتی در NVIDIA می گوید: «مونتاژ یک چالش دیرینه در جوامع روباتیک، تولید و گرافیک است. “این کار یک گام مهم رو به جلو در شبیه سازی مجموعه های مکانیکی و حل مشکلات برنامه ریزی مونتاژ است. روشی را پیشنهاد می کند که ترکیبی هوشمندانه از حل مسئله جداسازی قطعات محاسباتی ساده تر، با استفاده از اقدامات مبتنی بر نیرو در یک شبیه ساز سفارشی برای فیزیک غنی از تماس و با استفاده از یک الگوریتم جستجوی تدریجی عمیق است..

“به طرز چشمگیری، این روش می تواند یک طرح مونتاژ برای یک موتور 50 قسمتی را در چند دقیقه کشف کند. در آینده، دیدن سایر محققان و مهندسان بر اساس این کار عالی هیجان انگیز خواهد بود، شاید به ربات ها اجازه دهد تا عملیات مونتاژ را شبیه سازی و سپس انتقال آن رفتارها به محیط های صنعتی در دنیای واقعی در این مکان انجام دهند.