13 اوت 2024- جیل جوسکو

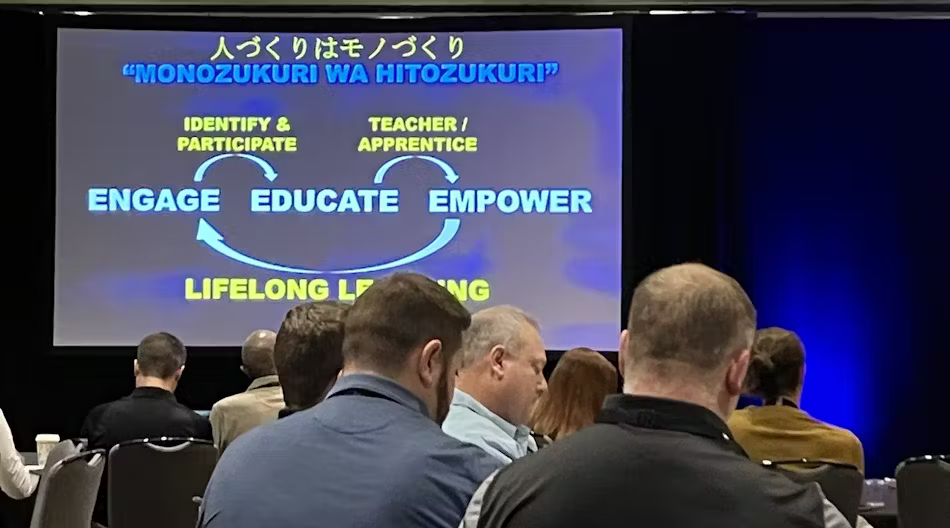

برت وود، رئیس و مدیر عامل شرکت Toyota Material Handling آمریکای شمالی، بینش هایی را در مورد سیستم تولید تویوتا به اشتراک می گذارد.

سیستم تولید تویوتا یک سازه از روی هوس نیست. این بر اساس مبانی اصلی ساخته شده است که راهنمایی می کند سازنده چگونه محصول را می سازد، افراد را رشد می دهد و عملیات را بهبود می بخشد. در میان جمعیتی که در حال بهبود مستمر هستند، بسیاری از اصول آن مورد استقبال قرار گرفته، مستقر شده و بحث های بی پایانی را در مورد موضوع برتری تولید به راه انداخته است.

برت وود، رئیس و مدیر عامل شرکت Toyota Material Handling آمریکای شمالی، اخیراً در جریان سخنرانی اصلی در نشست رهبری عملیات هفته صنعت که اخیراً در ایندیاناپولیس برگزار شد، درباره سیستم تولید تویوتا صحبت کرد.

“من قصد ندارم به شما TPS یاد بدهم. احتمالاً برخی از شما حتی بهتر از من آن را میدانید، که عالی است.» در عوض، سخنران کلیدی به چندین اصل کلیدی سیستم عامل پرداخت، «و فقط شاید به شما چند یادآوری در مورد آنچه در فرآیند ساختن چیزها، ساختن چیزها دخیل است و شاید [شما] چند ایده جدید را به خانه بیاورید، به شما بدهد».

در اینجا مروری بر چندین اصل TPS است که Wood به آنها اشاره کرده است داریم.

مشارکت، آموزش، توانمندسازی

وود گفت: “ما دوست داریم خیلی روی مردم تمرکز کنیم، و چند چیز وجود دارد که می گوییم، سه E:تعامل، آموزش، توانمندسازی.”

تعامل: «[این] فقط گفتن نیست، خوب، این شغل شماست و موفق باشید. [این است] هر روز با آنها درگیر باشید. با آنها در مورد روند آنها صحبت کنید، که چگونه می تواند بهتر باشد.”

آموزش دهید: «به آنها یک مربی بدهید تا به آنها کمک کند. درست از روز اول.» کسی که می توانند به او نگاه کنند و چیزهای زیادی از او بیاموزند.

توانمندسازی: وود به توانمندسازی کارکنان برای توقف خط تولید اشاره کرد. ما پنج بازرس کیفیت نداریم. ما 500 بازرس کیفیت داریم، و مردم در واقع میتوانند خط را متوقف کنند و بگویند: “هی، اتفاقی که اخیرا رخ داده است … درست به نظر نمیرسد، بنابراین باید تغییری ایجاد کنیم و سپس بهبودی ایجاد کنیم.”

کایزن: “ما دوست داریم ایده های کوچک را تشویق کنیم.” من دوست دارم هر چند وقت یکبار، وقتی برای تیممان سخنرانی می کنم، بگویم، “می دانید، یک لولای کوچک می تواند در بزرگی را بچرخاند… من از آن متنفرم که مردم احساس کنند باید به آن خانه ضربه بزنند.” بدوید و به یک ایده میلیون دلاری برسید. واقعاً اینطور نیست.»

چراها: «برای اینکه به علت اصلی یک مشکل برسیم، حداقل پنج بار دوست داریم چرایی را بپرسیم: چرا؟ چرا؟ چرا؟ چرا؟ چرا؟ و من فکر می کنم این یک اصل فوق العاده است. من می بینم که همیشه این اتفاق می افتد، چه در محیط کارخانه باشیم و چه حتی در محیط اداری، و سعی می کنیم به علت اصلی یک مشکل برسیم. خیلی ساده است. فقط بپرس چرا.»

افراد را در بهبودها مشارکت دهید: «وقتی مردم احساس نمیکنند که بخشی از فرآیند هستند… راههای زیادی پیدا میکنند تا به دنبال بهبود نباشند، اما اگر واقعاً احساس کنند که بخشی از فرآیند هستند- آنها بخشی از هدف کلی هستند – خوب، شما افراد پرانرژی زیادی دریافت می کنید.

هفت مودا (ضایعات)، یا هشت؟ وود به هفت نوع مُودا یا زباله اشاره کرد که اغلب به اختصار TIMWOOD نامیده می شوند. این ضایعات مرتبط با حمل و نقل، موجودی، حرکت، انتظار، پردازش بیش از حد، تولید بیش از حد و قطعات معیوب هستند.

وود خاطرنشان کرد: “هر روز ما همیشه به دنبال حذف زباله هستیم، و این فقط یک اصل اصلی واقعا شگفت انگیز است که اگر بتوانید آن را در فرهنگ خود بسازید، ارتشی از مردم دارید که هر روز تلاش می کنند زباله ها را حذف کنند.” .

وود گفت که تویوتا هشتمین ضایعات را اضافه کرده است که مربوط به افراد کم استفاده است. این بدان معناست که از ذهن خلاق مردم خود برای شناسایی مکان وجود مودا استفاده نکنید. “و گاهی اوقات احساس می کنم که این احتمالاً بدترین اتلاف آنها است.”

جلسات روزانه

تضمین کیفیت: هر روز بعد از ظهر در سایت Columbus شرکت Toyota Material Handling، رهبران تیم و گهگاه کارکنان اجرایی، برای بررسی قطعات شکست خورده که از مشتریان برگشته اند، گرد هم می آیند. سوالاتی که پرسیده می شود: چرا این قسمت شکست خورد؟ چگونه از تکرار آن جلوگیری کنیم؟

وود گفت: “همیشه یک پاسخ سریع و آسان برای آن وجود ندارد، اما این امر باعث می شود تا همه افرادی که در حال طراحی و ساخت کامیون هستند در مورد نارضایتی مشتری آگاه شوند.”

کایزن: این جلسه در جایی برگزار می شود که “اتاق آدرنالین” نامیده می شود. ما در این جلسه سه کار انجام می دهیم: دیروز چه اتفاقی افتاد؟ دیروز چه اشتباهی رخ داد و چگونه میتوانیم امروز را بهتر کنیم؟» “بنابراین این سه چیز است که ما روی آن تمرکز می کنیم، همه چیزهایی که دیروز در آن کارخانه اتفاق افتاد که 2000 نفر در هر چهار دقیقه یک لیفتراک می سازند.” او افزود که هر جلسه با ایمنی شروع می شود.به هر حال، اگر میخواهید یک جلسه کوتاهتر، جلسه ۲۰ دقیقهای، بدون صندلی داشته باشید، درست است؟ وود گفت: فقط اتاق ایستاده است.

بیایید با آنچه وود به عنوان یکی از اصول TPS مورد علاقه خود توصیف کرد، نتیجه گیری کنیم: هر چیزی جایی دارد. «پیدا کردن یک ابزار می تواند مودا باشد. اگر نمی توانید ابزار مناسب را پیدا کنید، فقط چند ثانیه یا چند دقیقه را تلف کرده اید.میخواهم آن را پیدا کنم.»