نرگیس فیرتینا-16 نوامبر 2022، عملیات حرارتی جدید MIT می تواند برای تقویت پره های توربین گازی با چاپ سه بعدی استفاده شود.دومینیک دیوید پیچی/MIT

یک عملیات حرارتی جدید که توسط موسسه فناوری ماساچوست (MIT) ایجاد شده است، ساختار میکروسکوپی فلزات پرینت سه بعدی را تغییر می دهد و مواد را در برابر شوک حرارتی بادوام تر و مقاوم تر می کند.

همانطور که MIT پیشنهاد میکند، تیغهها و پرههای با کارایی بالا برای موتورهای جت و توربینهای گاز ممکن است با استفاده از این فرآیند چاپ سهبعدی شوند، که راه را برای طرحهای جدید با کاهش مصرف سوخت و افزایش بازده انرژی باز میکند.

این تحقیق در 11 نوامبر در Additive Manufacturing منتشر شد.

پره های توربین گاز مدرن با استفاده از تکنیک های ریخته گری سنتی، از جمله ریختن فلز مذاب در قالب های پیچیده و جامد شدن در یک جهت خاص، تولید می شوند. از آنجایی که آنها برای چرخش با سرعت بالا در گاز بسیار داغ، استخراج کار برای تولید الکتریسیته در نیروگاه ها و رانش در موتورهای جت ساخته شده اند، این اجزا شامل برخی از مقاوم ترین آلیاژهای فلزی روی زمین در برابر حرارت هستند.

به گفته MIT، در متالورژی، اصطلاح “خزش” تمایل فلز را برای تغییر شکل برگشت ناپذیر هنگام قرار گرفتن در معرض دماهای بالا و استرس مکانیکی مداوم توصیف می کند.

در حین بررسی چاپ پرههای توربین، محققان دریافتند که روش چاپ منجر به دانههای تصفیهشده در اندازههای بین دهها تا صدها میکرون میشود، ساختاری که به ویژه مستعد خزش است.

در عمل، این بدان معناست که یک توربین گازی عمر کوتاهتری یا بازده سوخت کمتری خواهد داشت. زاخاری کوردرو، پروفسور توسعه شغلی بوئینگ در هوانوردی و فضانوردی در MIT میگوید: «اینها پیامدهای پرهزینه و نامطلوب هستند.

دانههای ریز مواد چاپ شده به دانههای «ستونی» بسیار بزرگتر تبدیل میشوند و ریزساختار بادوامتری ایجاد میکنند که میتواند پتانسیل خزش مواد را کاهش دهد زیرا «ستونها» با محور بیشترین تنش همسو هستند. کوردرو و همکارانش راهی برای بهبود ساختار آلیاژهای چاپ سه بعدی با افزودن یک مرحله عملیات حرارتی اضافی کشف کردند.

کوردرو میگوید: «در آینده نزدیک، ما تصور میکنیم که سازندگان توربینهای گازی پرههای خود را در کارخانههای تولید مواد افزودنی در مقیاس بزرگ چاپ کنند، سپس آنها را با استفاده از عملیات حرارتی ما پردازش کنند.»

پرینت سه بعدی معماریهای خنککننده جدیدی را امکانپذیر میکند که میتواند بازده حرارتی توربین را بهبود بخشد، به طوری که انرژی مشابهی تولید کند در حالی که سوخت کمتری میسوزاند و در نهایت دی اکسید کربن کمتری منتشر میکند.

سوپرآلیاژهای چاپ سه بعدی

تکنیک جدید توسعه یافته توسط محققان نوعی تبلور مجدد جهت دار است. این عملیات حرارتی یک ماده را با سرعت دقیق تنظیم شده در یک منطقه گرم شده حرکت می دهد تا دانه های کوچک متعدد ماده را به کریستال های بزرگتر و پایدارتر ترکیب کند.

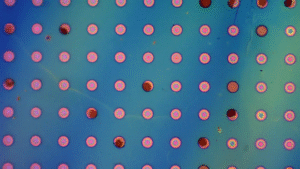

این فناوری بر روی فلزاتی که عموماً در توربینهای گاز ریختهگری میشوند و مورد استفاده قرار میگیرند، آزمایش شد – سوپرآلیاژهای مبتنی بر نیکل که چاپ سه بعدی شده بودند. در یک سری آزمایش، دانشمندان نمونه های پرینت سه بعدی سوپرآلیاژهای میله ای شکل را در زیر یک سیم پیچ القایی در حمام آب با دمای اتاق قرار دادند. آنها با بیرون کشیدن دقیق هر میله از آب و از طریق سیم پیچ با سرعت های مختلف، میله ها را به شدت تا دمای 1200 تا 1245 درجه سانتیگراد گرم کردند.

کوردرو توضیح میدهد: «این ماده بهعنوان دانههای کوچک با نقصهایی به نام نابجایی شروع میشود که مانند اسپاگتی خرد شده است».

وقتی این ماده را گرم میکنید، آن نقصها میتوانند از بین بروند و دوباره پیکربندی شوند، و دانهها میتوانند رشد کنند. ما به طور مداوم دانه ها را با مصرف مواد معیوب و دانه های کوچکتر دراز می کنیم – فرآیندی که به آن تبلور مجدد می گویند.