25 فوریه 2022 -توسط هیلی جارویس، دانشگاه برونل- اعتبار: دانشگاه برونل

بهبود صنعت سرامیک در تولید توالتها، کاشیها، بشقابها و لولههای جهان، میتواند راه زیادی را برای پاکسازی عمل خود از نظر محیطی انجام دهد. سرامیک با پمپاژ تن ها آلاینده مانند دی اکسید کربن و سایر گازها در حالی که گالن های فاضلاب تولید می کند، یکی از صنایع کمتر دوستدار اروپا است.

این صنعت مقدار غیر قابل تصوری از گاز طبیعی را برای سوخت مشعل هایی که باعث خشک شدن می شوند – ترکیبی از آب و خاک رس – مصرف می کند و کوره های وسیع خود را تا دمای 1250 درجه سانتی گراد گرم می کند.

اطلس کنکورد که در شهر پاولو در شمال ایتالیا قرار دارد، یکی از بزرگترین تولیدکنندگان کاشی و سرامیک اروپا است. همچنین برای اولین بار در جهان است که بیش از 40 درصد از جریان گرمای هدر رفته خود را برای گرم کردن آب پرفشار مورد استفاده در فرآیند تولید مجدداً استفاده می کند. این به معنای صرفه جویی در مقیاس بزرگ در انرژی، هزینه ها و انتشار گازهای گلخانه ای است.

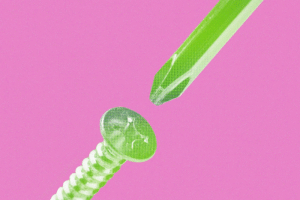

فناوری تبادل حرارت لولههای حرارتی قالبشکنی که اطلس را چنین صرفهجویی در مصرف انرژی میکند، توسط پروفسور حسام جوهارا و تیمی از دانشگاه برونل لندن طراحی شده و توسط Econotherm (UK) Limited مستقر در بریجند ساخته شده است.

در سال 2019، DREAM طراحی برای بهره وری منابع و انرژی در کوره های سرامیک با بودجه اتحادیه اروپا یک واحد مبدل حرارتی 100 کیلوواتی را در کوره اجاق غلتکی نسل جدید در کاشی کاری میراژ Atlas نصب و شروع به نظارت کرد.

چهار سال بعد، با یک مبدل حرارتی لوله حرارتی بسیار بزرگتر 0.7 مگاواتی، این نسل بعدی فناوری بازیابی گرمای هدر رفته ثابت کرده است که می تواند صنعت سرامیک اروپا را برای آینده ای پاک تر، سبزتر و پایدارتر به طور کامل بازسازی کند.

پروفسور جوهارا، طراح سیستم لوله های حرارتی، که سرپرست گروه تحقیقاتی لوله های حرارتی و حرارتی برونل است، گفت: ما سیستمی را نصب کردیم که اولین در نوع خود در این صنعت است.

“این سیستم به خودی خود بر عملکرد روزانه کارخانه تأثیری نداشت و فرآیند نامرئی است. تنها کاری که انجام می دهد صرفه جویی در سوخت شرکت و کاهش آلاینده های آن است. طراحی آن بر اساس تجربه ای است که ما در برونل و ساخت و ساز داریم. در مورد موفقیت گروه تحقیقاتی در ارائه پروژه های صنعتی در مقیاس کلان با شرکای بین المللی.

ما در هر ساعت کاری بیش از 2500 مگا ژول انرژی را بازیافت می کنیم -که برای تامین انرژی خانه متوسط بریتانیا برای بیش از دو ماه کافی است – و این گرمایی است که در غیر این صورت از سوزاندن گاز طبیعی در مرحله ای که مواد خام را خشک می کند به دست می آید.

مبدل حرارتی لوله حرارتی که در کنار جایگاه اگزوز بخش خنککننده قرار داشت، طی شش ماه نشان داد که به کاهش انتشار گازهای گلخانهای تا 205.5 تن در سال کمک کرده و سالانه 28000 پوند در قبض برق صرفهجویی کرده است. بدون آن، گرما و انرژی اتلاف کارخانه در فرآیند تولید خود به سادگی وارد محیط می شود و تن ها آلاینده را با آن پمپاژ می کند.

پروفسور جوهارا گفت: “این به کسب و کار اجازه می دهد تا مستقیماً در مصرف سوخت صرفه جویی کند و ردپای کربن خود را با سوزاندن سوخت فسیلی کمتر کاهش دهد.” “به این ترتیب، ردپای کربن کلی کارخانه را کاهش می دهد، سود ایجاد می کند، به مالک مزیت رقابتی می دهد، که به آنها اجازه می دهد حاشیه سود خود را افزایش دهند. همچنین آنها را در موقعیت قوی تری در صنعت قرار می دهد و به آنها اجازه می دهد تا سطح بالاتری از رشد را در داخل ایجاد کنند.اطلس اکنون در حال بررسی تکرار سیستم در تمام سایت های خود است.

مبدل نصب شده در Atlas یکی از سه نوع جدید مبدل حرارتی است که توسط دانشمندان و مهندسانی که در پروژه Etekina با بودجه اتحادیه اروپا کار می کنند، طراحی، ساخته و نصب شده است تا گرمای هدر رفته را بازیابی کند که در غیر این صورت به معنای واقعی کلمه از دودکش بالا می رود. سایرین یک کارخانه فولاد در اسلوونی و یک کارخانه تولید ریخته گری آلومینیوم در اسپانیا هستند.

اکنون تولیدکنندگان صنعتی باید تا سال 2050 کربن خنثی شوند و هنوز کارهای زیادی برای انجام دادن دارند، اما با توجه به فناوری هایی مانند مبدل های حرارتی در افق، به نظر می رسد هدف واقعی تری باشد. https://techxplore.com