بردی بروس ، رئیس بازاریابی | اتوماسیون تمپو12/17/20

صنعت تولید در حال مشاهده ی یک نقطه عطف در رشد و توسعه خود است ، که از فرایندهای عملیاتی چندین دهه قبل خود به سمت پیاده سازی IoT و فناوری متصل به آن مانند رباتیک هوشمند و سیستم های صنعتی حرکت می کند. و اکنون ، همه گیری اخیر بسیاری از اجزای زندگی ما را پیچیده کرده است و فرایندهای تولید ، توسعه سخت افزار و نمونه سازی از تغییرات مصون نیست. ده ها عامل در پیچیدگی شرایط جدید موثر است – از کار از راه دور و سفارشات در خانه ، تا محدودیت های سفر و تجارت که باعث ایجاد اختلال در زنجیره تأمین قطعات شده است.

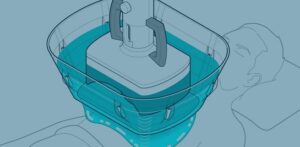

اکنون ، بیش از هر زمان دیگری ، نیاز بیشتری به کاهش خطر درچرخش سریع ، وجود دارد ، به ویژه در کسب و کارهای ضروری و بسیار پیچیده مانند فناوری پزشکی ، نیمه هادی ها و سایر مواردی که هزینه های عملکردغلط آن زیاد است . با بازگشت دوباره کسب و کارها به شرایط عادی تر، تیم های مهندسی به راه های خلاقانه و کارآمد برای حل این مشکلات و توسعه سریعتر ، در حالی که اطمینان حاصل می کنند که کیفیت جای مسامحه را ندارد ، نیاز دارند.

در ساخت مدار چاپی مدار چاپی (PCBA) / نمونه اولیه تولید الکترونیک ، روابط کاری بین مهندسان و CM می تواند در بهترین حالت کاری باشد ، یا در بدترین حالت حرکت به سمت طوفانی از چالش ها باشد. این امر می تواند از طریق اجرای فرایندهای تولید مانند CoDevelopment محقق شود.

مدل سنتی ساخت

در توسعه سخت افزار و نمونه سازی ، روابط کاری بین مهندسان و یک سازنده قرارداد ی(CM) می تواند در بهترین حالت یک معامله باشد و بر جدول زمانی و کیفیت ساخت مورد تایید هیئت مدیره تأثیر بگذارد. این مورد اغلب به عنوان تولید قراردادی نامیده می شود. در این شکل از کار در خصوص روابط کاری ، مانند این است که یک دیوار آجری بین طراحان و تولید کنندگان وجود دارد . پس از اتمام طراحی ، یک بسته تولید یکپارچه بر روی دیوار نصب می شود ، و مدتی بعد ، زمان با تاخیر مواجه می شود. سپس کل فرآیند دوباره از ابتدا شروع می شود ، بدون اینکه اطلاعات اضافی یا بینشی برای آن وجود داشته باشد ، و مهندسان را به یک چارچوب برمیگرداند.

تولید بورد ، حتی اگر به خوبی انجام شود ، اساساً امری در محدودیت است – و برای درک بهتر این محدودیت ها ، ارزیابی وظایف مرتبط با ساخت نمونه اولیه بسیار مهم است.

فرآیند طراحی و ساخت نمونه اولیه الکترونیک اغلب به عنوان چرخه DBT یا Design ، Build ، Test شناخته می شود. مرحله ساخت زمانی است که برد تولید می شود. مهمترین کار ساخت و مونتاژ برد مدار چاپی (PCB) است ، اما این فقط یکی از کارهایی است که برای ساخت موفقیت آمیز باید انجام شود. وظایف دیگر مربوط به پردازش داده ها است و شامل اعتبار سنجی داده ها ، DFx ، برنامه ریزی تولید ، تهیه منابع ، مدیریت پیکربندی و تولید CAM است. در یک مدل قراردادی استاندارد ، داده ها از سوی مهندسی به اشتراک گذاشته می شود و کار تولید کننده فقط با نهایی شدن طراحی شروع می شود.

این کار کلیه وظایف شرح داده شده را در مسیر حیاتی قرار داده و منجر به چهار مسئله اساسی می شود. اولین مورد فشرده سازی وظیفه است که اکثر اوقات درتولید متمرکز می شود ، زمان صرف شده برای کارهای پردازش داده را به کمترین زمان ممکن طراحی می رساند و بنابراین احتمال خطا و حذف را افزایش می دهد. این با موضوع دوم همزمان است ، تاخیرها ، مخصوصاً برای برد های پیچیده ، که می توانند یک پروژه را قبل از شروع تولید عقب بیندازند. سپس ، اگر مسائل مربوط به Design-for-Manufacturing (DFM) توسط سازنده کشف شود ، برای تغییر طرح ، خیلی دیر است که منجر به قفل شدن امور طراحی می شود. مهندسان و طراحان با بهترین راه حل های دوم مواجه هستند، که بر کیفیت نمونه الکترونیکی اولیه تأثیر می گذارد. سرانجام ، هیچ منبع واحدی از حقیقت در یک مدل قراردادی وجود ندارد زیرا داده های مهندسی و سازنده همیشه از هم جدا هستند. این بدان معنی است که هر دو طرف با داده های ناقص و بالقوه متناقضی کار می کنند ، که می تواند بر کنترل ، ایجاد مدیریت پیکربندی و جدول زمانی کلی پروژه تأثیر بگذارد. با یک فرایند ساخت که اولین تعامل بین طراح و سازنده را پس از اتمام طراحی امکان پذیر می کند ، ناکارآمدی ها و فرصت های خطا بوجود می آیند.

تولید بورد یکی از متداول ترین رویکردها در صنعت تولید سخت افزار و نمونه سازی است ، اما ناکارآمد است و می تواند منجر به ایجاد بوردهای با کیفیت پایین تر ، همچنین ایجاد جدول زمانی نا مناسب و تاثیر بد در خلاقیت و نوآوری شود.

گزینه جایگزین شامل به اشتراک گذاشتن طراحی اطلاعات ساخت از تولید کنندگان ، مهندسان ، بسیار زودتر و در مراحل طراحی و ساخت با استفاده از CoDevelopment است.

CoDevelopment چیست؟

توسعه مشترک اغلب با نام های دیگری مانند Agile Hardware Development یا Agile Electronics Development شناخته می شود ، اما اصل این است که داده های تولید و طراحی به طور مداوم به اشتراک گذاشته شده منجر به نتایج بهتر شود. به جای موانع ارتباطی ، با به اشتراک گذاری داده ها بین مهندسان و طرفین قرارداد ساخت ، شفافیت وجود دارد. به جای انتقال دوره ای داده ها در زمان های پراکنده ، اشتراک مداوم داده ها وجود دارد ، از قبل از بارگذاری طرح ، تا لحظه اشتراک CAD ، در تمام مراحل DFM ، و حتی پس از آن ، داده های جمع آوری شده از فرآیند تولید توسعه همزمان منجر به یک فرآیند ساخت نمونه اولیه هماهنگ و کارآمدتر می شود که نتایج بهتری را برای مهندسان و تیم های آنها به همراه خواهد داشت.

توسعه مشترک به شدت رابطه و خط ارتباطی بین CM و مهندس را باز می کند. در CoDevelopment ، فرآیند طراحی با روند تولید همپوشانی دارد و به مهندسین اجازه می دهد تا در طول مراحل ساخت با CM خود همکاری کنند. همچنین به آنها این فرصت را می دهد تا قبل از اینکه هیئت مدیره راه خود را برای تولید و مونتاژ تغییر دهد ، در طرح خود اصلاحات اساسی انجام دهند.

با CoDevelopment ، خطر برنامه ریزی کمتری نیز وجود دارد. این بدان دلیل است که پردازش داده ها و حل مسئله وظایفی هستند که از مسیر حیاتی حذف می شوند و به موازات مرحله طراحی PCBA اتفاق می افتند. اگر مشکلی پیش آمد ، بدون فشار زمان و نگرانی در مورد تأخیر در ساخت ، می توان کاملاً به آنها رسیدگی کرد .

CoDevelopment همچنین فرصت های متعددی برای بازخورد داده های حاصل از خود فرآیند تولید ، بازگشت به فرآیند طراحی ، کاهش خطر طراحی و ایجاد چرخه بازخورد پویا فراهم می کند که می تواند بلافاصله با کشف تغییرات در طراحی ایجاد کند. در کل این امر منجر به تجدید نظر کمتر می شود ، زیرا دیگر نیازی به چرخش کامل صفحه برای اصلاح مسائل نیست ، که این امر باعث صرف وقت و هزینه می شود.

در یک سیستم توسعه کاملا توسعه یافته ، تعامل می تواند از همان ابتدای ایجاد طرح کلی یا مشخص شدن یک جزء واحد آغاز شود و تا زمانی تولید نهایی ، ادامه می یابد. طراحان و تولیدکنندگان هر دو منبع ضمین می کنند که پیکربندی صحیح طراحی و ساخته شده است. پردازش یکپارچه ECO امکان اصلاح دوره در حین ساخت را فراهم می کند و تمام ارتباطات زودگذر قبلی ضبط و در گزارش تولید ذخیره می شود. مهندسان به نوبه خود بینش مهم و حضور مجازی در کف کارخانه را در طی فرآیند PCBA فراهم می کنند.

توسعه مشترک در عمل

با توسغه بیشتر فرآیندهای تولید با استفاده از شبکه های اینترنت اشیا صنعتی (IIoT) و اتوماسیون نرم افزاری ، کارخانه های هوشمند انقلابی CoDevelopment را امکان پذیر می کنند.

به عنوان مثال ، اتوماسیون نرم افزار end-to-end در یک کارخانه هوشمند می تواند “رشته دیجیتالی” ایجاد کند که جریان اطلاعات را از طراحی مهندس به ماشین ها و افراد موجود در کف کارخانه متصل می کند. این از CoDevelopment پشتیبانی می کند ، به مهندسین امکان می دهد در طول مراحل ساخت مستقیم با سازنده ارتباط برقرار و با آنها همکاری کنند تا چرخه DBT را با کیفیت ، سرعت و دقت در مونتاژ PCB تکمیل کنند.

چرخه توسعه توسعه در کار در یک کارخانه هوشمند ، استفاده از یک رشته دیجیتال برای اتوماتیک کردن جریان اطلاعات از طراحی مهندس در کف کارخانه.

از آنجا که صنعت تولید الکترونیک در سراسر حوزه ها مانند فناوری پزشکی و نیمه هادی ها با افزایش تقاضاهای ناشی از بیماری همه گیر COVID-19 روبرو است ، نیاز به روشهایی مانند توسعه CoD از اهمیت بیشتری هرگز نسبت به امروز برخوردار نبوده است. وسایل الکترونیکی بسیار پیچیده که از بردهای به همان نسبت پیچیده استفاده می کنند ، به سیستمی نیاز دارند که در آن بتوان برای اولین بار با ساخت مناسب ، کارآمدتر و موثرتر آن را توسعه داد.