- طرح موضوع

به مصداق هرکه بامش بیش برفش بیشتر ، هرچه صنعتی بزرگتر و یا اساسی تر باشد ، در برخورد با امواج تغییرات و بحرانها قاعدتا تغییرات شدید تری را بایستی تحمل کند . این تحمل و پایداری یا با درایت و مدیریت همراه است یا با عدم آن . به هر حال امروز تمام بشریت ، صنعت و کسب و کار با یک موضوع جهان شمول بنام اپیدمی ویروس کرونا مواجه است و از حدود یک دهه قبل با امواج انقلاب چهارم صنعتی یا تحول دیجیتال در حال برخورد است .

بنابر این هرگونه بررسی و اظهار نظر و یا ارایه راهکار و حتی برنامه ریزی در سطوح بنگاهی به این دو مورد متصل می شوند ، چه در سطوح برنامه ریزی های کلان و چه در سطوح بنگاهی و حتی آموزشی دانشگاهی.

برای ورود به بحث اصلی ابتدا باید نگاهی به دیدگاههای مراجع علمی و صنعتی این صنعت بیندازیم و با موشکافی آنها درک خود را نسبت به تحولات احتمالی آینده بالا ببریم . بکارگرفتن واژه احتمالی به این دلیل است که اصولا جزمیت و مطلق نگری در هیچ امری امکان پذیر نیست و بیشتر افراد و یا گروههایی از جزمیت استفاده می کنند که منافع خاصی را دنبال می نماید.

در این راستا به انجمن جهانی فولاد که بزرگان صنعت و تولید کنندگان بزرگ در مقیاس جهانی ، عضو آن هستند و نقطه نظرهایش نگاه می کنیم . همین نکته بس که این انجمن ۶ حوزه مهم اعضایش را بصورت آنلاین تحت نظارت و کنترل دارد که بشرح زیر هستند . شش سیستم ارزیابی آنلاین در حال حاضر از طریق سایت این انجمن در دسترس هستند:

- جمع آوری داده های CO2

- جمع آوری داده های بهره وری انرژی

- بررسی آنلاین تعمیر و نگهداری و قابلیت اطمینان

- سیستم ارزیابی بازده فرآیند

- جمع آوری داده های حوادث ایمنی و بهداشت

- جمع آوری داده های پایداری

سیستم های ارزیابی آنلاین برای حفظ استاندارد های تولید ، سیستمهای ایمنی هستند که به هر کارخانه تولید فولاد و یا هر شرکت این امکان را می دهد نتایج خود را با سایر شرکتها و کارخانجات ، یا یک سایت مرجع مقایسه کنند و زمینه های بهبود را شناسایی کنند. برخی از این سیستم ها تأثیر فن آوری های جدید و آنچه را که کاربرد آن ، ممکن است به یک کارخانه بیاورد را ، پیش بینی می کنند.

این امر نشان از اعتبار این انجمن نزد اعضایش دارد و یک کار متکی به دانش روز دیجیتالی و با بکارگیری ابزارها و سیستمهای نرم افزاری و نیز تفاهم های مهم مدیریتی دارد. یعنی یک گام در راستای تحول دیجیتال .

انجمن جهانی فولاد می گوید :

فولاد به هر دلیلی در همه جای زندگی ما حضور دارد . فولاد در هر صنعت بزرگی دارای نقش اساسی است که با همه مواد دیگر در پیشبرد رشد و توسعه همکاری می کند. فولاد پایه و اساس پیشرفت 100 سال گذشته است.

ما پرسش خود را مطرح می کنیم که :

اما آیا فولاد برای برطرف کردن چالش های صنعت در آینده به همان اندازه قبل اساسی و زیر بنایی خواهد بود؟

حقایق کلیدی:

- متوسط مصرف فولاد جهان به طور پیوسته از 150 کیلوگرم در سال 2001 به حدود 230 کیلوگرم در سال 2019 افزایش یافته است که دنیا را رونق بیشتری می بخشد.

پرسش : آیا روند رشد بهمین گونه خواهد بود؟ یا با توجه به دو موضوع اصلی مورد نظر با تغییراتی مواجه خواهد شد؟

- فولاد در هر صنعت مهم مورد استفاده قرار می گیرد. انرژی ، ساخت و ساز ، خودرو و حمل و نقل ، زیرساخت ها ، بسته بندی و ماشین آلات.

پرسش : اگرچه هم اکنون این یک واقعیت است اما با الزام تغییرات جدی در کاربرد مواد جدید و انرژی های غیر فسیلی در تطابق با الزامات زسیت محیطی این موضوع تغییراتی می نماید.

- پیش بینی می شود تا سال 2050 ، استفاده از فولاد در مقایسه با سطوح موجود در حدود 20٪ افزایش یابد تا نیازهای جمعیت رو به رشد جهان تأمین شود.

پرسش: آیا این پیش بینی کماکان اعتبار دارد ؟

- احدات آسمان خراش ها توسط سازه های فولادی امکان پذیر هستند. بخش مسکن و ساخت و ساز امروز با استفاده از بیش از 50٪ از فولادهای تولید شده ، بزرگترین مصرف کننده فولاد است.

پرسش : آیا ساختمان سازی با همان شکل و با همان موقعیت های جغرافیایی توسعه می یابند ؟

حالا باید راستی آزمایی این چهار مورد در ارتباط با دو رویکرد اصلی مورد نظر یعنی تحول دیجیتال و پیامد های اپیدمی ، انجام شود .

جواب به پرسشهای فوق در یک بررسی کارشناسی و عام در شرایط فعلی می تواند بصورت زیر باشد :

فولاد سازی مدرن به فناوریهای پیشرفته متکی است و نقش مهمی در کاربرد بهترین روش ها دارد بنابر این می توان گفت در ابدای شروع زنجیره صنعت به مفهوم عام آن قرار دارد و هر تغییری در آن کمک می کند تا سایر صنایع و کل کسب و کار ها وضعیت خود را بهبود بخشند. بهمین دلیل است که نقش تحقیق و توسعه این است مرتباً برای تبادل اطلاعات در مورد عملکرد فناوری ها ، تولید و بهره برداری بروز باشد. بنابر این هرگونه تغییرات در میزان تولید که می تواند تا ۲۰ درصد کمتر از میزان پیش بینی های قبلی باشد استراتژی تولید را بر محور های زیر استوار می سازد.

الف : بکار گیری فناوری های تحول دیجیتال

ب: مدیریت بهره وری در کلیه حوزه ها و بخشها در سرتاسر خطوط تولید و قسمتهای اداری و پشتیبانی و فروش و توزیع به منظور کاهش قیمت تمام شده

ج: تاکید بر مدیریت قابلیتها بجای مدیریت ظرفیت سازی جدید ۰ capability building

د: مدیریت زنجیره نوسازی و بهسازی سیستمهای نرم افزاری و سخت افزاری در کنار مدیریت زنجیره تامین

کاملا مشهود است که این چهار رویکرد استراتژیک در اهداف خود مشترک هستند ولی در نحوه برنامه ریزی و انتخاب ابزار ها کمی با یکدیگر متفاوتند . توجه به این چهار استراتژی حقایق زیر را به دنبال دارد:

- سرمایه گذاری بهیچ وجه نباید مورد غفلت قرار گیرد . اما حوزه های آن تغییر می کند و اولویت ها در بخشهای ارتقای دانش و سیستمهای نوین تحول دیجیتال و تحقیق و توسعه بیشتر می شود.

- مدیریت دانش با توجه به نیروی انسانی برای مشاغل نوظهور شکل می گیرد.

- زنجیره نوسازی و بهسازی در راستای حفظ الزامات زیست محیطی و توسعه پایدار از فرسودگی زودرس سیستمهای تولید و کارخانه حفاظت می نماید.

- مدیریت منابع همچون مواد اولیه و انرژی در ترکیب مناسب به هدفی اصلی تبدیل و مستمر تبدیل می شود.

- تحول دیجیتال در صنعت فولاد

انقلاب جهارم صنعتی

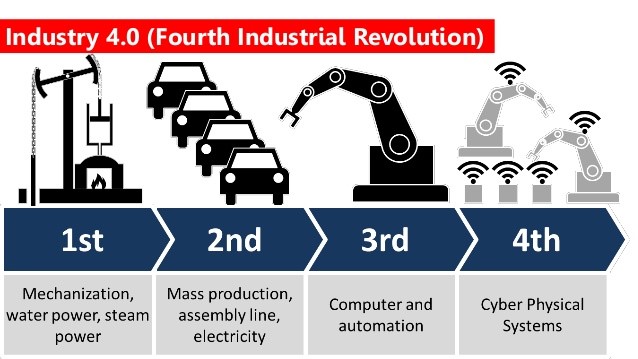

بنا بر یک تعریف عمومی بصورت عام که هنوز بر ان اجماع نشده است این مفهوم دلالت بر :

چهارمین دوره اصلی از بدو انقلاب صنعتی دارد.

بر این اساس:

این دوره با اشاعه فناوری هایی فاصله میان سپهرهای فیزیکی یا اکو سیستمهای رایانشی و زیستی را کمرنگ یا حذف میکنند، مشخص میشود.

این دوره با ظهور فناوریهای نوین در چند حوزه رباتیک، هوش مصنوعی، زنجیره بلوکی، نانوتکنولوژی، پردازش کوانتومی، زیست فناوری، اینترنت اشیا و خودروهای خودران همراه است. این انقلاب، کل نظام تولید، مدیریت و حکمرانی را در هر صنعت و هر کشوری متحول میکند. اتحادیه اروپایی که این مفهوم در ابتدا در آنجا شکل گرفته است ، تحول دیجیتال برای بهره وری و رشد نامیده است.

طی سه دهه اخیردر اثر هماهنگی و یکپارچه سازی در زنجیره تامین وظهور کارخانههای هوشمند وابداعات جدید همانند پرینترهای سهبعدی که توانایی تولید محصولات میانی و نهایی را بوجود آوردند تغییرات عمدهای در روشهای تولید بهوجود آمد. در فرایند های تولید علاوه بر تولید محصولات بصورت انبوه ، تولید محصولات منحصر به فرد و طبق سفارش مشتری امکان پذیر شد. بر این مبنا صنایع نوظهور، یعنی خطوط تولید موج چهارم صنعتی به وجود آمده اند.

در کارخانه های انقلاب چهارم صنعتی ، خطوط تولید، بصورت تولید انبوه سفارشی هستند و کاملا منعطف بوده و بلافاصله بعد از تولید یک محصول، محصولات متفاوت دیگری را با مشخصات متفاوت دیگری تولید می کنند . این فرایند بر اساس اخذ سفارش توسط سیستمهای کامپیوتری ، طرح محصول از پیش طراحی شده را به خط تولید هوشمند و یا پرینتر سه بعدی برای تولید منتقل میکند.در این فرایند ها مشتریان نیز میتوانند دخالت داشته باشند . پیشرفتهای این مفهوم جدید و ابزارها و سیستمهای آن با سرعت زیاد در سایر حوزه های غیر صنعتی نیز در حال گسترش است . یکی از مهمترین حوزه ها تولید که بر اساس این سیستم کار می کند تولید خودروهای خود ران و حوزه های بیو و نانو تکنولوژی است .در نمودار زیر تکامل چهار مرحله ای سیستمهای تولید ارایه شده است. INDUSTRY 4.0 نام اولین برنامه تهیه شده برای تحول در آلمان بود که اکنون در اروپا به تحول دیجیتال اطلاق می شود.

نمودار تحول دیجیتال در روشهای تولید

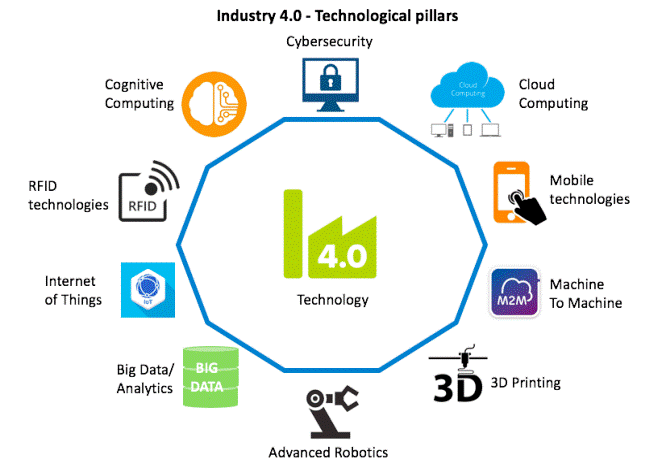

حوزه های مهم و تاثیرگذار :

انقلاب چهارم صنعتی بیشترین تاثیر را بر نوآوری و مهندسی و توسعه محصول خواهد داشت. این تحولات با نزدیک شدن مهندسی دیجیتال و روشهای کار مبتنی بر فناوریهای دیجیتال در فرایند های تولید ایجاد می شوند .تکنولوژیهایی نظیر اینترنت اشیا، هوش مصنوعی و یادگیری ماشینی و برخی دیگر تحولات را در سیستمهای تولید ی را گسترش می دهند. این تحولات در دهه اخیر رشد شتابان داشته اند. در نمودار زیر فناوری های اصلی مرتبط با تحول دیجیتال نمایش داده شده اند.

کارخانه های آینده وسازمانهای خدماتی در کلیه زمینه ها در تطابق با این موضوعات باید بر شش حوزه تمرکز داشته باشند:

1. چشمانداز و نقشه راه

2. پلتفرمهای داده

3. معماری نرمافزار

4. ابزارهای دیجیتال

5. امکانات و مهارتهای پیشرفته

6. چابک سازی سازمانی

مدلسازی گذار به نسل چهارم صنعتی

در مدلسازی عوامل متعددی نقش دارند که بدانها پرداخته می شود.

- توانمندی پردازش اطلاعات سازمان : فناوری اطلاعات با سرعت زیادی در حال تغییر فضای انقلاب چهارم است و توانایی پردازش دادههای بیشتر و انجام شبیهسازیهای پیچیدهتر را امکان پذیر می کند.

- خودکار سازی برخط: اینترنت اشیا دستگاه های مجهز به سنسورها و مانیتورها را به یکدیگر متصل نموده و پردازنده ها اطلاعات را با سرعت و دقت بیشتر پردازش کنند.

- هوشمند سازی فرایند ها: با حذف و کاهش فرآیندهای الگوریتمی هوش مصنوعی طراحی و مهندسی را به تولید افزوده و با بکار گیری چاپ سه بعدی درجه خودکار سازی را ارتقا داده است.

- بهبود بهره وری نیروی انسانی: همانند دوران اولیه انقلاب دوم و سوم صنعتی این تغییرات باعث افزایش همکاری میان نیروی انسانی شده است.

- اطلاعات بزرگ یا کلان داده: توسعه فناوری پردازش ابری امکان همکاری بهتر و دسترسی آزاد باعث رشد نوآوری شده و طراحی رابرای همه فراهم میکند. مشتریان بعنوان همکاران بویژه در بخش تحقیق و توسعه مشارکت می نمایند.

- چابک سازی: چابک سازی کارها کار تیمی را برای افزایش سرعت و انعطافپذیری امکان پذیر می نماید. شرکتها ی تولیدی و صنعتی و سازمانهای غیر تولیدی میتوانند زمان حضور خود در بازار را هرچه بیشتر کنند.

آسیب شناسی و تنگنا ها

اما خوشبینی بیش از حد در این زمینه خطرناک بوده و هریک از موارد شش گانه اشاره شده بهطور جدی با چالشهایی مواجه هستند. هنگامی که شرکت ها برای تغییرات اساسی برنامه ریزی کنند ، با مقاومت سازمانی و مقاومت در مقابل تغییر از سوی کارکنان مواجه میشوند.

بکار گیری افراد با قابلیت های ویژه و نابغه دیجیتال بسختی امکان پذیر است و میتواند برای شرکتهایی که تجربه کافی نداشته باشند مشکل ساز شود. سازمانها در گذار از معماری سنتی و یکپارچه به فناوریهای دیجیتال دچار گپ زیادی هستند که بایستی آن را رفع کنند . بهمین دلیل است که روشهای حل این مشکل تدوین و به پل زنی فاصله معروف شده اند. GAP BRIDGING

انتظارات

برای گذار از انقلاب چهارم صنعتی باید در سازمانها نظامهای مهندسی با انگیزه و با پشتکار و ترکیبی از تخصص های ویژه ایجاد شوند تابتوانند از عهده ی تغییرات بر آیند و برای این امر به زمان کافی نیاز دارند. تعجیل غیر منطقی و تعلل بیش از حد هر دو باعث زیانهای غیر قابل تصور خواهند شد. از آنجا که تجهیز و بکار گیری متخصصین به سرعت به مزیت رقابتی برای سازمان تبدیل خواهد شد لذا برنامه ریزی توسعه منابع انسانی از اهمیت ویژه برخوردار است .

چهار اصل بنیادین گذار تحول دیجیتال

بر اساس مطالعات شرکت مشاور مدیریت دلویت در سوییس یک طرح پیشنهادی ارایه داده است که ابتدا با تعریف استراتژی ها در این ارتباط شروع می شود . این استراتژی ها بصورت خلاصعه بشرح زیر هستند .

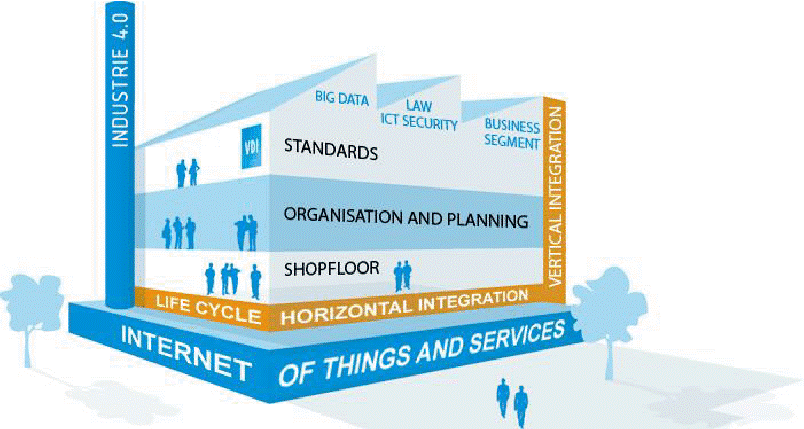

شبکه سازی عمودی

Vertical networking

تمامی سیستم هوشمند تولید و لجستیک و کارخانجات و محصولات در شبکه هایی با یکدیگر کار میکنند.

یکپارچه سازی افقی

Horizontal integration

شبکه های جدید جهانی خلق ارزش در کسب و کار های مختلف و متنوع در فرایندهای یکپارچه با مدلها ی همکاری با هم کار می کنند و از تولید کننده تا مشتری را در بر می گیرند.

از طریق مهندسی

Through – Engineering

یک نظام مهندسی کامل از ابتدای مهندسی محصول تا پایان تولید و در دوره ی عمر محصول برپا شده و این موارد را تحت پوشش قرار می دهد.

شتاب از طریق فن آوری های نمایی

Acceleration Through Exponential Technologies

سرعت تکامل و توسعه فناوری ها بگونه ای نمایی رشد می کنند تا در یک بازار انبوه مورد استفاده قرار گرفته و رشد کاربردشان همه جوانب کسب و کارها را تحت تاثیر قرار می دهند.

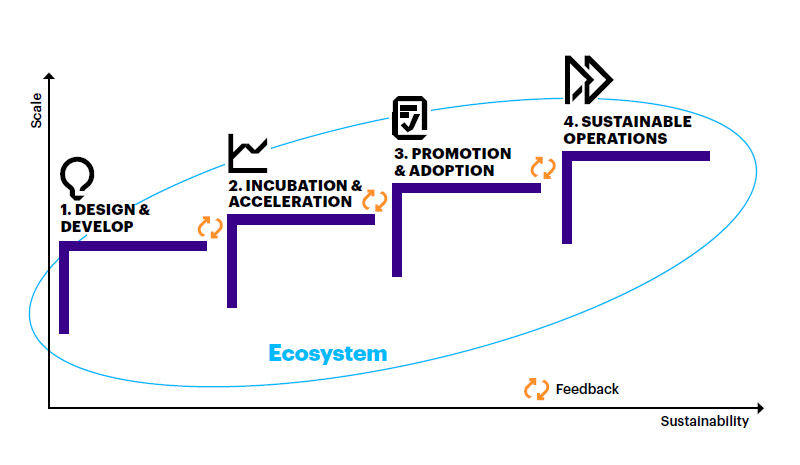

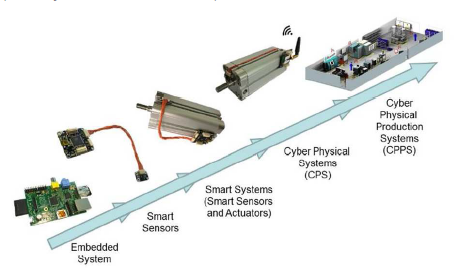

طراحی و پیاده سازی این موارد را گذار دیجیتال می نامند . یعنی سیستمهای تولید با تکه به فناوری ها و ایجاد این روشها از فضای نسل سوم به فضای نسل جهارم پا می گذارند که در نمودار زیر نشان داده شده است.

- تحول دیجیتال و صنعت فولاد

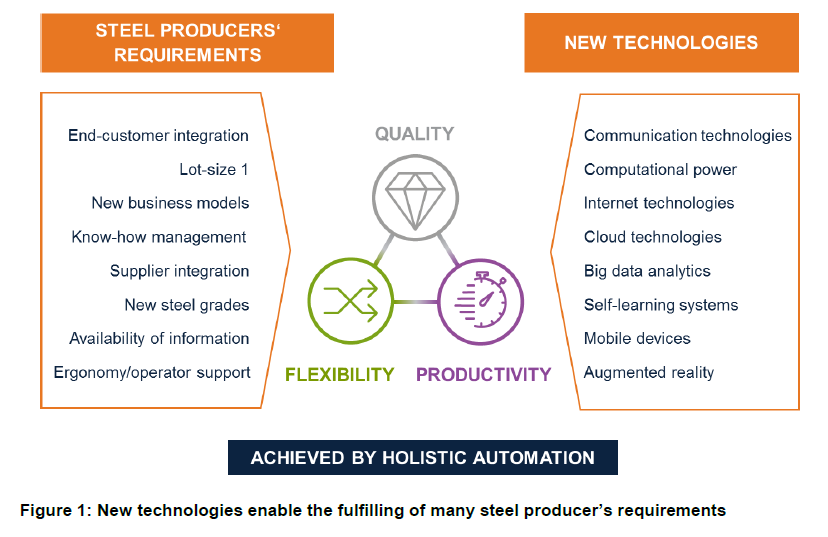

در این مرحله به نگاهی به موضوعاتی که در رابطه با تحول دیجیتال بصورت عام ارایه شد در صنعت فولاد می اندازیم. یک نگاه کلی به اتوماسیون ، استراتژی های اصلی یعنی کیفیت و بهره وری و انعطاف در رویکرد دوسویه از یکسو روشهای مورد نیاز در صنعت فولاد و از سوی دیگر فناوری های نوظهور ما را با فضای کلی کار آشنا می سازد .

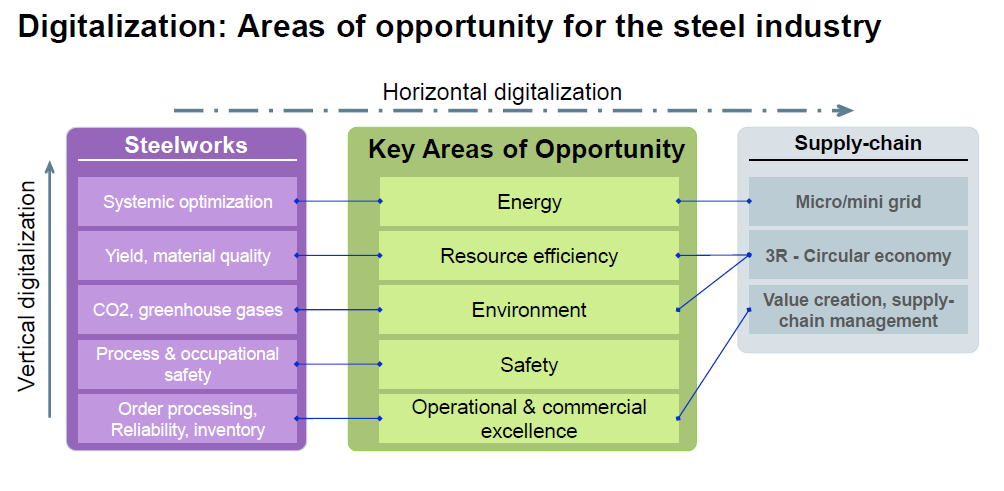

همانطور که ذکر شد دیجیتالی نمودن افقی و عمودی یکی از رویکرد های مدلسازی است که در نمودار زیر به آن توجه شده است. حوزه هایی که در ارتباط با آنها صنعت فولاد دارای فرصت است در وسط نشان داده شده است و در دوطرف کارهای صنعت فولاد و در طرف دیگر موضوعات مرتبط با زنجیره تامین .

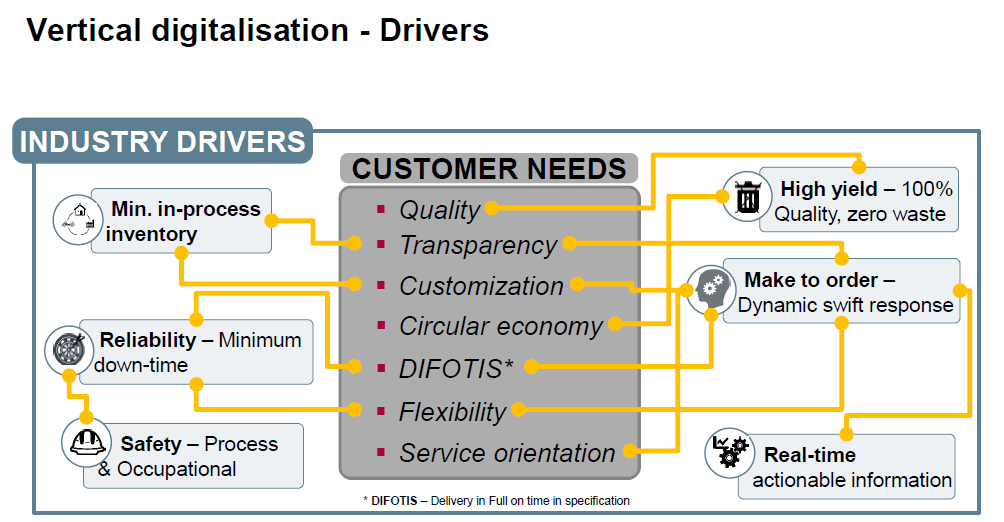

درمورد رویکرد محرکهای پیشران دیجیتالی نمودن عمودی درسمت چپ نمودار زیر و ارتباط آنها با استراتژی های شرکت در وسط و نتایجی که مورد انتظار است در سمت راست ارایه شده اند.

یک نمونه از کارهایی که می توان انجام داد موضوع تعمیرات برنامهای و پیشگیرانه است که به عنوان مثال ارایه شده است.

دیجیتالی شدن تولید فولاد با ادغام سنسورها ، اتوماسیون و سیستم های IT در چندین بعد حاصل می شود. با ادغام عمودی به حداکثر درجه اتوماسیون و بهینه سازی محلی هر یک از تاسیسات تولید می توان رسید. سنسورهای هوشمند اطلاعاتی را برای اجرای سیستمهای خودکار و فعال کردن سیستمهای فیزیکی سایبر ، که نقش عمده ای در ادغام عمودی دارند ، ارائه می دهند.

علاوه بر این ، نظارت بر شرایط و پیش بینی وضعیت ها ، خرابی ها را کاهش داده و از پیش بینی برای کاهش هزینه های نگهداری پشتیبانی می کند.

بهینه سازی در کل زنجیره تولید – یکپارچه سازی افقی – توسط سه گروه سیستم انجام می شود:

- مدیریت تولید ، مدیریت و بهینه سازی تولید و واسطه با سیستم ERP ،

- بهینه سازی از طریق فرایند بهینه سازی فرایند تولید و کیفیت محصول

- و در آخر یک سیستم مدیریت تعمیر و نگهداری رایانه ای که از همه جنبه های نگهداری پشتیبانی می کند.

این سیستم ها در کنار هم رشد می کنند و برای بهینه سازی بیشتر کیفیت ، انعطاف پذیری و بهره وری با یکدیگر تعامل پیدا می کنند.

در طول کل چرخه حیات یک کارخانه ، از مهندسی گرفته تا انجام سفارشات ، کلیه اطلاعات مربوط به کارخانه با استفاده در اختیار اپراتورها و کارکنان نگهداری قرار می گیرد تا به بهترین نحو از وظایف و تصمیمات پشتیبانی کنند.

میزان بالای تعامل و در دسترس بودن مقدار زیادی از اطلاعات در مورد فرآیند تولید همراه با دیجیتالی شدن از طریق دانش فرآیند ، به سیستم ها امکان می دهد تصمیماتی بصورت خودمختار و مرتبط با تولید را اتخاذ کنند.

فواید دیجیتالی شدن برای تولید کنندگان فولاد ، کیفیت بهتر محصول ، انعطاف پذیری بیشتر در تولید و افزایش بهره وری است.