17 آوریل 2024- اورست فیومه

تلاشهای JIT ما شکست خورد زیرا نمیدانستیم که سیستم MRP ما واقعاً چگونه برای ارائه برنامه تولید و موجودی بر اساس دنیای دستهای کار میکند. در یک مقاله مورد مطالعه :

در بحث “کار در فرآیند” در مورد “سیستم های کششی” و چگونگی ضروری بودن آنها برای موفقیت ناب صحبت شد. همچنین بحث شد که سیستمهای کششی فقط برای تولید آنچه که مشتری نیاز دارد و زمانی که به آن نیاز دارد … یعنی فقط بهموقع، ابزاری هستند.

در ادامه مقاله آمده است که راه اجرای یک سیستم کششی به حداقل رساندن موجودی کار در فرآیند است. سپس مثالی از این که چگونه کاهش اندازه های تولیدی به نتایج مطلوب می رسد را ارائه کرد. مفهوم این بود که میتوانید اندازههای میزان سفارش دسته ای را کاهش دهید و با همان فرآیندهای تولیدی که در حال حاضر برای دستیابی به JIT وجود دارد، کار کنید.

این یک مشکل بزرگ است—و مشکلی که 35 سال پیش در شرکت Wiremold به سختی یاد گرفتیم. در روزهای اولیه آزمایش JIT، آنچه را که مقاله توصیه می کرد انجام دادیم. ما حجم تولید را کاهش دادیم. و موجودی از 3.4 نوبت به 3.6 نوبت کاهش یافت – اندکی. اما سطح خدمات مشتری ما نیز همینطور بود – از 98٪ تحویل به موقع به کمتر از 50٪.

اما ما پافشاری کردیم. و در عرض 24 ماه، سود از بالاترین رکورد به کمی بالاتر از حد نصاب رسید. در آن نقطه پایین بود که Art Byrne به عنوان مدیر عامل ما به Wiremold ملحق شد و به ما یاد داد که چگونه JIT را به درستی پیاده سازی کنیم که تا چندین سال بعد به آن Lean گفته می شد.

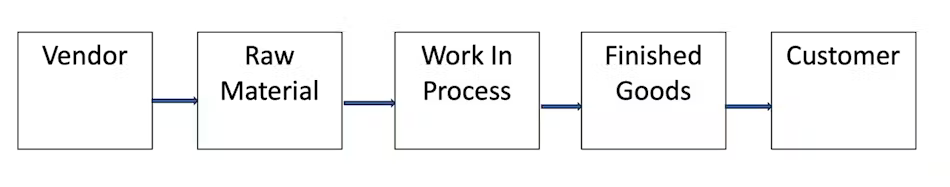

شرکتهای تولیدی معمولاً سه نوع موجودی را نگهداری میکنند: مواد اولیه، کار در جریان تولید و کالاهای نهایی. اگر به جریان محصولات نگاه کنید، به نظر می رسد:

چه چیزی در مرکز آن جریان قرار دارد؟ موتور کارخانه . اینجاست که ارزش ایجاد می شود و سود حاصل می شود. در دنیای تولید دسته ای، موتور خراب است زیرا فعالیت های غیر ارزش افزوده زیادی در حال انجام است.

زمانی که آرت برای اولین بار از کارخانه اصلی ما بازدید کرد و به ما ملحق شد، به من گفت: “دوبرابر تعداد افراد مورد نیاز شما وجود دارد.” همه “کار می کردند” بنابراین “چشم های غیر ناب” من ضایعاتی را که او می دید نمی دید.

تلاشهای JIT ما در Wiremold شکست خورد زیرا نمیدانستیم که سیستم MRP ما واقعاً چگونه برای ارائه تولید و موجودی بر اساس دنیای دستهای که در آن زندگی میکردیم کار میکند.

سطوح موجودی و اندازه های دسته تولید توسط سیستم MRP یک شرکت یا ماژول MRP سیستم ERP آنها مدیریت می شود. اندازه دسته ای موجودی مواد اولیه تحت تأثیر بخش خرید شرکت است. اگر فروشندگان برای مقادیر بیشتر تخفیف ارائه دهند، نمایندگان خرید به طور کلی از این شرایط استفاده خواهند کرد. آنها ماموریت خود را به دست آوردن کمترین قیمت – دوره می دانند.

اندازههای دستهای در حین فرآیند توسط یک محاسبه «مقدار سفارش اقتصادی» (EOQ) تعیین میشود که در اعماق سیستم MRP تعبیه شده است. EOQ به عنوان فرمولی بیان می شود که سعی می کند هزینه به دست آوردن محصولات را با هزینه نگهداری آنها متعادل کند. یکی از اجزای اصلی هزینه اکتساب، زمان راهاندازی است – زمانی که برای راهاندازی یک دستگاه در هنگام تغییر از محصول A به محصول B نیاز است. هزینه نگهداری موجودی شامل هزینه آسیب، منسوخ شدن، به دست آوردن و نگهداری است. فضا، بیمه، “هزینه سرمایه” شرکت (هزینه مالی)، و غیره. عنصر هزینه مالی یک محاسبه پیچیده است که هزینه سرمایه استقراضی شرکت (به عنوان مثال، بدهی) را با هزینه سرمایه سهام آن (که فقط می باشد) ترکیب می کند. مردم وال استریت ادعا می کنند که می فهمند). طبیعتاً هزینه هر یک از آن عوامل برای هر شرکتی متفاوت است.

هنگامی که فروشندگان نرم افزار سیستم های MRP را توسعه می دهند، برای آنها غیرممکن است که “هزینه نگهداری” را برای هر شرکتی که ممکن است سیستم آن را خریداری کند، بدانند. اما بدون این عدد، EOQ قابل محاسبه نیست و سیستم کار نخواهد کرد. بنابراین، آنها یک “دارنده مکان” را با این هدف درج می کنند که هر مشتری آن را با شماره خود جایگزین کند. در تجربه من، بیشترین استفاده از مکان نگهدار 24٪ در سال است (یعنی 2٪ در ماه). متأسفانه، فروشندگان این را به مشتری نمی گویند. در بیش از 30 سال گذشته از بسیاری از حسابداران و برنامه ریزان تولید پرسیده ام که آیا:

- آنها متوجه می شوند که سیستم MRP آنها به یک محاسبه EOQ وابسته است،

- آنها متوجه عواملی هستند که در آن نقش دارند

اگر پاسخ 1 و 2 “بله” است، آیا آنها “دارنده مکان” را با هزینه های شرکت خود جایگزین کردند.

من هرگز پاسخ “بله” به این سوال آخر دریافت نکرده ام.

همانطور که من این را برای مدیر ارشد مالی یک تولید کننده کالاهای مد توضیح دادم، وقتی به ضریب 24٪ “هزینه نگهداری” اشاره کردم، او متحیر شد. به دلیل ماهیت محصولات آنها، هزینه منسوخ شدن آنها به تنهایی حدود 50٪ بود. او فوراً ارزش کاهش زمان راهاندازی را که منجر به دستههای کوچکتر و کاهش هزینه فرسودگی میشود، درک کرد.

موجودی کالاهای تمام شده بسیار به نوع محصولات و مشتریان یک شرکت بستگی دارد. یکی از شرکت های Wiremold به استثنای فروش رفت.

به طور گسترده به OEM ها. محصولات آن به صورت سفارشی ساخته شده و به محض تولید ارسال می شود. شرکت دیگری به توزیع کنندگان برق فروخته شد که از یک کاتالوگ سفارش دادند و انتظار داشتند سفارشات آنها فورا ارسال شود. آن شرکت باید به حمل موجودی کالاهای تمام شده از همه چیزهایی که می فروختیم «در صورت درخواست» تکیه می کرد.

برای تعیین میزان تولید هر محصول، سیستمهای MRP باید بدانند تقاضای آینده برای آن محصولات چقدر خواهد بود. که ما را به موضوع «پیشبینی» میرساند. اگر شما یک شرکت سخت گیرانه هستید که «ساخت به سفارش» دارید، لازم نیست حدس بزنید در هر زمان معین چقدر باید بسازید – اگرچه ممکن است نیاز به پیشبینی تقاضا برای مواد اولیه طولانی مدت یا افزایش ظرفیت داشته باشید. با این حال، اگر شما “ساخت به سفارش” نیستید، سیستم MRP شما به ماژول پیش بینی خود نگاه می کند. این ماژول از تاریخچه فروش برای پیشبینی تقاضای آینده با در نظر گرفتن مقادیر فروش گذشته، روندها، فصلی بودن و غیره استفاده میکند. همچنین به پرسنل بازاریابی این امکان را میدهد که برای برخی رویدادهای برنامهریزیشده، مانند تبلیغات فروش، ورودی دستی داشته باشند.

همه پیش بینی ها اشتباه است. ما فقط نمی دانیم چقدر و در چه جهتی. بنابراین، برای جبران خطای پیشبینی، بهعلاوه مشکلات عملیاتی احتمالی، سیستم یک سطح «ذخیره ایمنی» را برای هر مورد محاسبه میکند. هر چه تقاضای تاریخی بی ثبات تر باشد، به سهام ایمنی بیشتری نیاز دارید. یکی دیگر از عواملی که باعث می شود سهام ایمنی چه میزان باشد، سطح تحویل به موقعی است که می خواهید به آن برسید. سیستم ما روی 98 درصد تنظیم شده بود، بنابراین موجودی زیادی داشتیم.

یک بار آزمایشی انجام دادم تا ببینم محاسبات چقدر نسبت به فاکتور تحویل به موقع حساس است. ما یک “شرکت تست” را در سیستم خود راه اندازی کردیم و داده های واقعی خود را در آن کپی کردیم. سپس ضریب تحویل به موقع را به 98.1% تغییر دادم و به سیستم اجازه دادم موجودی برنامه ریزی شده را محاسبه کند. سپس دوباره برای 98.2٪ و 98.3٪، تا 100٪. با هر یک دهم درصد افزایش، مقدار موجودی مورد نیاز از نظر هندسی افزایش مییابد. و همه اینها در “ذخیره ایمنی” اضافی بود زیرا سیستم سعی می کند مشکلات خطای پیش بینی و ناسازگاری عملیاتی را کاهش دهد.بنابراین، اگر میخواهید هرگز در انجام یک سفارش مشتری (یعنی خدمات 100٪ به مشتری) شکست نخورید، به سهام ایمنی زیادی نیاز دارید. ما مجبور بودیم تعداد زیادی فضای انبار جدید بسازیم تا همه آن را ذخیره کنیم.

آن تمرین به وضوح مزیت سیستم کشش ناب را نشان داد که «یکی بفروش، یکی بساز».

در Wiremold، ناآگاهی ما از چگونگی دستیابی به JIT ما را در مشکلات بزرگی با مشتریان خود قرار داد.

اندازه دسته های تولید به دلیل زمان راه اندازی ماشین آلات همان بود. زمانهای راهاندازی بالا، دستههای بزرگ را بر اساس هزینه نگهداری موجودی ما توجیه میکند.

پس از اینکه آرت مدیر عامل ما شد، متوجه شدم که اگر میخواهیم به مشتریان خود خدماتی را به موقع ارائه کنیم، باید موتور را تعمیر کنیم. از کجا شروع کنیم؟ از آنجایی که زمان راهاندازی دستههای بزرگی را هدایت میکند، ما از آنجا شروع کردیم. برای اولین رویداد کایزن که من در آن حضور داشتم، پنج روز فرصت داشتیم تا زمان تنظیم یک پرس پانچ را از 90 دقیقه به 10 دقیقه کاهش دهیم. دراز-کوتاه به نتیجه 5 دقیقه و 5 ثانیه ای رسیدیم. و برای رسیدن به آن تنها 100 دلار سرمایه خرج کرد. ما در نهایت زمان راه اندازی را برای هر دستگاهی که در اختیار داشتیم تا 90 درصد یا بیشتر کاهش دادیم.

برخی می گویند که ناب EOQ را منسوخ می کند. من می گویم این ریاضیات EOQ را تایید می کند. هر چه زمان تنظیم کمتر باشد، «بچ»ی که فرمول EOQ محاسبه میکند کوچکتر است. اما، در نهایت با انتقال به یک سیستم کششی، با استفاده از کانبان، و تولید بر اساس تقاضای واقعی، نه پیشبینیشده، اندازه دسته بیاهمیت میشود.

همانطور که روی کاهش زمان راه اندازی ماشین کار می کردیم، همزمان روی ایجاد جریان کار می کردیم. اولین کاری که ما برای تسهیل این امر انجام دادیم حذف بخشهای عملکردی (مانند مطبوعات، کارخانههای نورد، رنگ، مونتاژ و غیره) و سازماندهی مجدد کارخانه توسط «خانوادههای محصول» بود (که در فرهنگ ناب امروزی جریانهای ارزش نامیده میشود). سپس با نزدیکتر کردن ماشینها و افراد به یکدیگر، خطوط جریان را در آن خانوادهها ایجاد کردیم. هر ماشینی در نهایت جابجا شد – گاهی اوقات بیش از یک بار. ما ماشینهای زیادی داشتیم که از روزی که دهها سال پیش نصب شدند، جابهجا نشده بودند.

از آنجایی که برنامه تولید MRP بر اساس یک پیشبینی است، کارگران از چیزی که مشتری در حال خرید آن است جدا میشوند. وقتی چیزی درست می کنند، تصور می کنند به این دلیل است که مشتری آن را سفارش داده است. آنها متوجه نمی شوند که وقتی به یک انبار WIP رفت، می تواند برای مدت طولانی در آنجا بخوابد. برای از بین بردن این باور، ما بلافاصله آن انبارها را که کل ساختمان را اشغال کرده بود، برچیدیم و دوباره توزیع کردیم.

WIP را به کارخانه برگردانید. اگر قطعه ای ساخته شده بود، به کسانی که آن را ساخته بودند برمی گشت. اگر قطعه ای خریداری شده بود، به دست افرادی می رفت که آن را خریده بودند. ما مناطقی در کارخانه داشتیم که موجودی انبار آنقدر بالا انباشته شده بود که نمیتوانست ماشینها یا افرادی که آنها را راهاندازی میکنند، ببینی. شوک آن اثر مطلوب را داشت. سپس محاسبه سفارشات تولید دستهای توسط MRP را قطع کردیم و با استفاده از کارتهای کانبان، بر اساس فروش واقعی، سفارشهای کارخانه را دادیم که در ابتدا انجام شد.