1-مقدمه

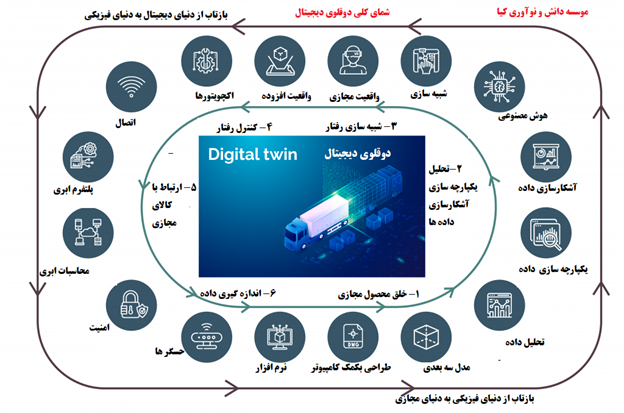

دوقلوی دیجیتال یکی از فناوریهای توانمند Industry 4.0 است که سیستمهای فیزیکی واقعی را با نمایش مجازی مربوطه جفت میکند. در حال حاضر استفاده از مدل های دیجیتال دوقلو با محوریت تولید، نگهداری پیش بینی و خدمات پس از فروش توجه بسیاری از محققین را به خود جلب کرده است. با این حال، نقش آن در عملیات صنعتی حتی در بسیاری از کشورهای پیشرفته صنعتی به ویژه در تولید، تعمیر و نگهداری پیشگیرانه و خدمات پس از فروش، فاقد تلاشهایی برای بازنگری سیستماتیک پیشرفتهترین فناوری های ذیربط است.

باید توجه داشت که برخی از چالشهای پیادهسازی مدلهای دوقلو های دیجیتالی برای گسترش نقش آن در حوزههای کاربردی مدیران را در موقعیت های سختی از نظر تصمیم گیری قرار میدهد. اما مرور ادبیات این موضوعات بصورت سیستماتیک برای ارزیابی استراتژیک نقش مدلهای دوقلوی دیجیتال در عملیات صنعتی و شناسایی چالشهای تحقق آن بسیار ضروری است .

نتایج بررسی کارهای انجام شده در این خصوص تاکید می کند که اکثر مطالعات بر روی کاربرد دوقلوی دیجیتال در بخش تولید و به دنبال آن تعمیر و نگهداری پیش بینی و خدمات پس از فروش متمرکز شده اند. باید دانست که در بخشهای مختلف صنعتی، مدیران، محققان و کارشناسان بایستی نقشهای خاص مدلهای دوقلوی دیجیتال و چالشهای پیادهسازی این مدلها در حوزههای تولید، نگهداری پیشبینیکننده و خدمات را مطالعه و بررسی نموده و برنامه ای برای آن داشته باشند .

باید آگاه باشیم که دیر یا زود امواج این فناوری مدلهای کسبوکار را در هر صنعتی و رقابتی موجود را تغییر میدهد . بنابر این بهترین راه برای مطالعه تاثیر فناوریهای جدید، استفاده از مدلهای شبیهسازی است که کارشناسان و نمدیران را قادر میسازد تا آنها را شناسایی و شکاف فناوری و وضعیت خود را تعیین نمایند و تصمیمات خود را برای رویارویی با این چالش برنامه ریزی نمایند .

کسب و کار ها در عرصه های اقتصادی ، فناوریهای نوظهوری مانند اینترنت اشیا، هوش مصنوعی و مدلسازی پیشرفته، شبکه های هوشمند، متصل را بکار می گیرند و خود را آماده میسازند که مفهومی قطعی، یعنی دوقلوی دیجیتال، را برای کسبوکار خود استفاده کنند. دوقلوی دیجیتال فراتر از بخش تولید، اکوسیستم سنتی آن، به انواع خدمات و مشاغل مبتنی بر کالا، از خودرو گرفته تا مراقبت های بهداشتی، پیش رفته است و امروزه آنقدر برای تجارت ضروری است که در چند سال گذشته به طور مداوم در فهرست 10 گرایش فناوری استراتژیک برتر شرکت مشاورگارتنر قرار گرفته است.

با توجه دقیقی به موضوع دوقلوی دیجیتال باید به مواردی توجه نمود و پاسخ داد که چیست؟ و چرا مهم است؟

چیست؟

در عرصه بین المللی شرکت ها به طور فزاینده ای دیجیتالی می شوند. این فرآیند نویدهای زیادی برای ایجاد و خلق ارزش دارد و بسیاری از شرکت ها و سازمان ها برای تحقق بخشیدن به این پتانسیل در سطوح عملیاتی و استراتژیک تلاش می کنند.

مفهوم “دوقلوی دیجیتال” در ابتدا در سال 2002 در دانشگاه میشیگان در زمینه مدیریت چرخه عمر محصول (PLM) شکل گرفت. شکل گیری آن بر اساس این ایده است که یک ساختار اطلاعاتی دیجیتال از یک سیستم فیزیکی می تواند به عنوان یک موجودیت خاص خود ایجاد شود. این موجود یک سیستم اطلاعات دیجیتالی «دوقلو» از مرکب از اطلاعاتی است که در سیستم فیزیکی جاسازی شده است. این دو در تمام چرخه زندگی محصول یا سیستم با هم مرتبط می مانند و با هم تکامل می یابند. بنابراین، تعریف دوقلوی دیجیتال را می توان به عنوان مجموعه ای از ساختارهای اطلاعات مجازی ارائه کرد که به طور کامل یک محصول، سیستم یا فرآیند فیزیکی بالقوه یا واقعی را از سطح خرد تا کلان توصیف می کند. در بهترین حالت، هر اطلاعاتی که می توان از مطالعه یک دارایی فیزیکی به دست آورد، باید بتوان از دوقلوی دیجیتال آن به دست آورد. دوقلوهای دیجیتال را می توان در مقیاس های مختلف پیاده سازی کرد:

سطح میکرو/ماشین: دستگاه CNC، توربین گاز، موتور و غیره

سطح متوسط / کارخانه: خط مونتاژ، نیروگاه، تانکر و غیره

سطح کلان / سازمانی: زنجیره تامین، شبکه تحویل برق، ناوگان حمل و نقل و غیره.

اگرچه مقیاسهای پیادهسازی مختلف دوقلوی دیجیتال سطوح مختلفی از پیچیدگی را نشان میدهد، مفاهیم اصلی، ویژگیها و چالشها تقریباً بدون تغییر باقی میمانند. به طور خلاصه، دوقلوی دیجیتال را می توان به عنوان یک تصویر دیجیتالی تقریباً واقعی از یک سیستم فیزیکی توصیف کرد که به تسهیل نظارت و بهینه سازی عملکرد تجاری کمک می کند.

چرا مهم است؟

توسعه آینده صنعت و جامعه در حال افزایش پیچیدگی و در عین حال چرخه های نوآوری کوتاه تر است. مدیریت عدم قطعیت نیز در حال تبدیل شدن به یک مبارزه روزمره در بسیاری از صنایع است. با توجه به این زمینه، شرکتها شروع به جمعآوری هرچه بیشتر اطلاعات در مورد کسب و کار خود برای حفظ مزیت رقابتی کردهاند. گسترش اخیر دیجیتالی شدن قابلیت های جمع آوری داده ها را در سطح سازمانی بسیار افزایش داده است. از یک طرف، این پیشرفت به جبران کمبود اطلاعات لازم برای رویارویی با این مسائل کمک کرده است. اما از سوی دیگر، چالشهای جدیدی را برای ارزش بالقوه دادههای کاوی ایجاد کرده است.

تحول دیجیتال که در اروپا Industry 4.0 نامیده می شود چشم اندازی از یک کارخانه به هم پیوسته ارائه می دهد که در آن تجهیزات آنلاین، هوشمند و قادر به همکاری به صورت یکپارچه عمودی هستند. Industry 4.0 یک محیط دیجیتالی را توصیف می کند که داده ها را از منابع مختلف و عملکردهای تجاری جمع آوری و ترکیب می کند تا یک شرکت هماهنگ ایجاد کند که این اطلاعات را با هم ارتباط، تجزیه و تحلیل و استفاده می کند تا اقدام هوشمندانه را به دنیای فیزیکی برگرداند. دیجیتال دوقلو تجسم این مفهوم است که بر اکوسیستم کسب و کار در جنبه های مختلف تأثیر می گذارد: فنی، اطلاعات، فرآیندهای تجاری و رقابت تجاری.

2-دوقلو دیجیتال برای ادغام طراحی، ساخت و نگهداری

یانگ فو، گانگ ژو، مینگلیانگ ژو و فوژن ژوان -مجله مهندسی مکانیک چین جلد 35، شماره

مقدمه

به طور سنتی، طراحی و ساخت تجهیزات به طور مستقل اجرا و مدیریت میشوند، و نسبتاً با یکدیگر قطع ارتباط میکنند که در نتیجه قابلیت استفاده مجدد کمتری از اطلاعات طراحی ایجاد میشود و دادههای ساخت و نگهداری نمیتوانند به طور مؤثری از طراحی بهینه تجهیزات پشتیبانی کنند. این قطع ارتباط باعث میشود که نقشهبرداری مجازی، تکرار چرخهای و توسعه یکپارچه طراحی، ساخت و نگهداری تجهیزات محقق نشود و در نتیجه شرکتها با چرخههای توسعه طولانی و هزینههای بالای تعمیر و نگهداری دچار مشکل خواهند شد. از سوی دیگر، سناریوهای تعمیر و نگهداری سنتی شامل ارزیابی ایمنی، پیشبینی عمر ، نظارت بر یکپارچگی ساختاری و نظارت آنلاین است. این اقدامات سنتی عمدتاً مبتنی بر مکانیسمها و قوانین فیزیکی هستند و به شدت بر مدلهای ساده شده تکیه میکنند. ادغام طراحی، ساخت و نگهداری تجهیزات مهندسی به دلیل دشواری ایجاد مدل های فیزیکی دقیق برای طراحی تجهیزات پیچیده، چالش بزرگی است.

در عمل مهندسی، بهره برداری و تعمیر و نگهداری هوشمند نیاز به در نظر گرفتن نظارت بر عملیات ، هشدار خرابی ناگهانی و شروع و توقف به موقع سیستم های کنترل ، بازخورد وضعیت تعمیر و نگهداری و تجسم تعمیر و نگهداری با توسعه فناوری های مجازی مانند اینترنت، VR و AR، طراحی، ساخت و نگهداری تجهیزات مکانیکی به تدریج متنوع شده است. بررسی و بهبود فناوری یکپارچه سازی طراحی، ساخت و نگهداری پایدار و هوشمند برای تجهیزات و سیستم های مکانیکی، و ایجاد پلت فرم طراحی، ساخت و نگهداری هوشمند تجهیزات صنعتی سریع، کارآمد و تجسمی ضروری است .

مفهوم دوقلوی دیجیتال در حال ظهور ممکن است یک راه حل ممکن ارائه دهد . دوقلوی دیجیتال می تواند بازخورد بلادرنگی را از دنیای مجازی به مهندسان ارائه دهد که می توانند اطلاعات دنیای مجازی را با اطلاعات پایگاه های داده متخصص ترکیب کنند تا تصمیمات تعمیر و نگهداری را اتخاذ کنند، که به طور قابل توجهی زمان و هزینه ها را کاهش می دهد. ترکیب دوقلوی دیجیتال با طراحی، ساخت و نگهداری تجهیزات میتواند به برداشتن گامهای کارآمدتر، مقرونبهصرفهتر و راحتتر در توسعه محصول جدید و مدیریت تجهیزات در حین خدمت کمک کند.

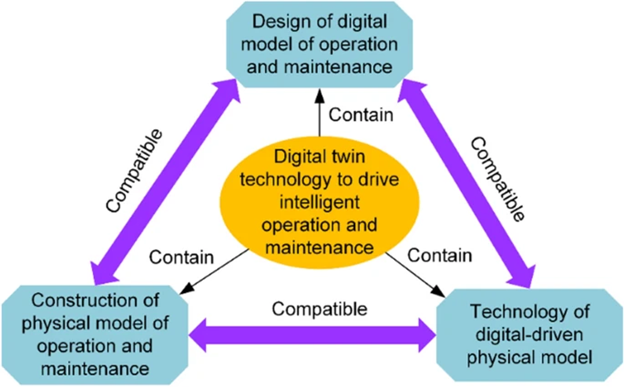

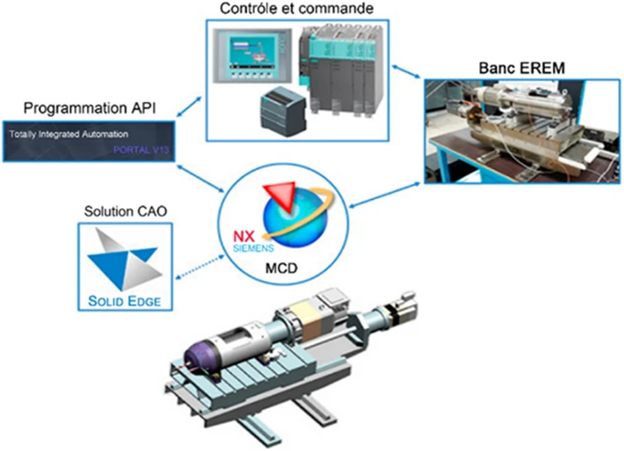

همانطور که در شکل 1 نشان داده شده است، سه هسته دوقلوی دیجیتال در طراحی، ساخت و نگهداری هوشمند وجود دارد که عمدتاً شامل طراحی مدل های دیجیتال، ساخت مدل های فیزیکی و تکنیک های ترکیب مدل های دیجیتال و فیزیکی است که باید با هر یک از آنها سازگار باشد.. ساخت یک مدل فیزیکی شامل طراحی برنامه، اجرای برنامه و بازخورد داده است. طراحی، ساخت، تعمیر و نگهداری شامل صنایع درگیر، بین پلتفرم، تعامل و همکاری انسان و ماشین، و تعامل و همکاری ماشین و ماشین در طول چرخه عمر محصول است. به این ترتیب، فناوری دوقلوی دیجیتال نقشی کلیدی در پیشبرد توسعه خوشه های صنعتی ایفا میکند.

از سوی دیگر، همگرایی سیستم های انسانی-سایبری-فیزیکی عامل اصلی فناوری دوقلوی دیجیتالی است که برای عملیات هوشمند و نگهداری تجهیزات صنعتی به کار می رود .در حال حاضر، مطالعات کمی در مورد کاربرد سیستمهای فیزیکی سایبری در طراحی، ساخت و نگهداری هوشمند تجهیزات صنعتی وجود دارد. برای پرداختن به موضوع اساسی ترکیب سنسور-مدل-تشخیصی سیستم با وفاداری بالا، یک مبنای علمی برای مدیریت چرخه حیات مبتنی بر هوش لبه مورد نیاز است.

این مقاله مروری بر ادغام دوقلو دیجیتال با طراحی، ساخت و نگهداری تجهیزات، با برجسته کردن چالشهایی از جمله تعیین راه حل طراحی، ساخت صحنه دیجیتال و ادغام دنیای فیزیکی با مدل مجازی و با توجه به پیشرفت و چشم انداز کاربرد دوقلو دیجیتال در دنیای واقعی است.

دوقلوی دیجیتال: تعریف

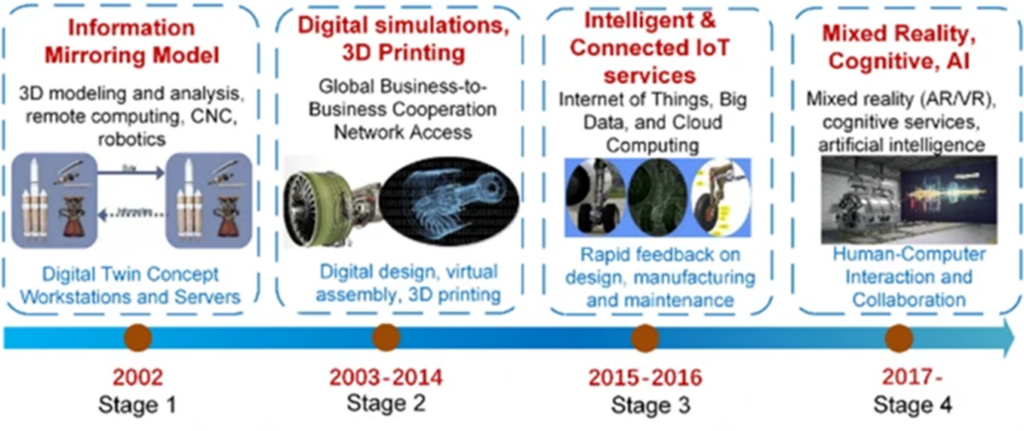

اگرچه دوقلو دیجیتال توجه بیشتری را به خود جلب می کند، اما تعریف آن تغییر کرده است. مفهوم دوقلوی دیجیتال به سال 2003، زمانی که پروفسور گریوز از دانشگاه میشیگان این مفهوم را در دوره ای در مورد مدیریت چرخه عمر کل محصول معرفی کرد، بر می گردد. چهار مرحله توسعه دوقلوی دیجیتال در شکل 2 نشان داده شده است. دوقلو دیجیتال به عنوان محصولات فیزیکی، محصولات مجازی و همگرایی بین این دو تعریف شده است .گلسگن و همکاران . دوقلوی دیجیتال را به عنوان یک سیستم دوقلو چند فیزیکی، چند مقیاسی و با وفاداری بالا از طریق مدلهای فیزیکی، ارتقاء حسگر و دادههای تاریخی، همانطور که در شکل 3 نشان داده شده است، مطرح کرد. عبدالمطلب و همکاران. دوقلوی دیجیتالی را به عنوان یک کپی مجازی از موجودات فیزیکی یا موجودات فیزیکی غیر ارگانیسم پیشنهاد کرد، در حالی که امکان همکاری اطلاعات بین موجودات فیزیکی و مجازی را فراهم میکرد. سودربرگ و همکاران دوقلوی دیجیتال را به عنوان بهینه سازی کپی های دیجیتالی موجودات فیزیکی در نظر گرفت. بولتون و همکاران دوقلوهای دیجیتال را به عنوان بازنمایی مجازی از اشیاء فیزیکی در طول چرخه زندگی میدانستند که میتوان آنها را با دادههای زمان واقعی درک، آموخت و استدلال کرد. نگری و همکاران مفهوم مهندسی مدل و تکنیکهای مرتبط را پیشنهاد کرد، و مجموعهای از معیارهای اندازهگیری برای یک دوقلوی دیجیتالی صحیح، یعنی یک دوقلوی دیجیتال به عنوان یک مدل شبیهسازی تعریف میشود که دادهها را از میدان به دست میآورد و عملیات فیزیکی را آغاز میکند. دستگاه ها دوقلوی دیجیتال یک شبیهسازی مجازی است که دادهها، ابعاد، ویژگیها و امکانات کاربردی متعدد را در زمینه فناوری اطلاعات نسل جدید، فناوری اینترنت صنعتی و مفاهیم تولید هوشمند یکپارچه میکند . اعتقاد بر این است که دوقلوی دیجیتال یک موجود مجازی است که موجودیت های فیزیکی را به صورت دیجیتالی ایجاد می کند و از داده هایی مانند مدل های فیزیکی، به روز رسانی حسگرها و تاریخچه های عملیاتی برای یکپارچه سازی چند رشته ای، کمیت چند فیزیکی، چند مقیاسی و چند احتمالی استفاده کامل می کند. بنابراین فرآیندهای شبیه سازی و نقشه برداری کامل در فضای مجازی، منعکس کننده فرآیندهای چرخه زندگی کامل تجهیزات فیزیکی مربوطه برای شبیه سازی، نظارت، ارزیابی، پیش بینی، بهینه سازی، کنترل و زمینه های دیگر است.

یکی از ویژگی های دوقلوی دیجیتال ایجاد مدل های مجازی از اشیاء فیزیکی به صورت دیجیتالی برای شبیه سازی رفتار اشیاء فیزیکی است. مدلهای مجازی میتوانند وضعیت موجودات فیزیکی را با سنجش دادهها برای پیشبینی، ارزیابی و تحلیل تغییرات دینامیکی اشیاء شبیهسازی شده درک کنند. به نوبه خود، جسم فیزیکی مطابق با راه حل بهینه شده در شبیه سازی پاسخ خواهد داد. با بستن حلقه فیزیکی سایبری ، دوقلوی دیجیتال می تواند به بهینه سازی کل فرآیند تولید دست یابد. این تعامل بین دنیای واقعی و دیجیتال یک محصول یا فرآیند، مجموعهای غنی از مدلها و دادهها را برای تجزیه و تحلیل و بهینهسازی فرآیند تولید فراهم میکند و امکان اندازهگیری واقعیتر و جامعتر غیرقابل پیشبینی بودن سیستم را فراهم میکند .

فناوری دادههای بزرگ اغلب در دوقلوهای دیجیتال برای محاسبه دقیق درگیر میشود، زیرا میتواند به طور موثر دادههای پنهان و موثر را استخراج کند، که به میزان زیادی هوش دوقلو دیجیتال و قابلیت کاربرد را بهبود میبخشد. دوقلوی دیجیتال به عنوان یک فناوری جدید در زمینه های مختلفی مانند هوافضا ، تولید صنعتی و چاپ سه بعدی ، خدمات پزشکی وتولید زیستی 0ماشینهای کشاورزی ورباتها ، صنعت برق، شهر هوشمند ، مخازن تحت فشار ، ماشینکاری و حملونقل خودکار ، جادهها و زیرساخت ، سیستم ساخت و ساز بکار برده شده است.

دوقلوی دیجیتال برای طراحی

دوقلوی دیجیتال توجه گسترده ای را در زمینه هوافضا به خود جلب کرده است به عنوان مثال، آزمایشگاه نیروی هوایی ایالات متحده مطالعه ای را برای پیش بینی عمر سازه و اطمینان از یکپارچگی ساختاری هواپیما با استفاده از فناوری دوقلوی دیجیتال در سال 2011 پیشنهاد کرد. به نظر می رسد دوقلوی دیجیتال یک پارادایم جدید در عصر انقلاب اطلاعات و داده است. دوقلوی دیجیتال می تواند داده های تجهیزات فیزیکی، داده های تجهیزات مجازی و داده های اتصال تجهیزات فیزیکی و مجازی را برای پشتیبانی از طراحی، ساخت و نگهداری تجهیزات ترکیب کند.

دوقلوی دیجیتال یک فناوری متقاطع چند رشته ای است که به طراحان در کارخانه امکان ارزیابی سریع و شناسایی نقص های طراحی را می دهد. یک رویکرد طراحی ترکیبی از علم داده و مکانیسمهای فیزیکی، راه اصلی برای تحقیقات آینده در دستگاههای بزرگ پیشرفته است. ژوانگ و همکاران یک چارچوب اجرایی برای طراحی و به کارگیری دوقلوی دیجیتالی طبقه مغازه پیشنهاد کرد. طراحی دوقلوی دیجیتال از تجهیزات سنجش پیشرفته، اینترنت صنعتی، داده های بزرگ، محاسبات ابری و سایر علوم و فن آوری استفاده می کند. دارای ویژگی های وفاداری بالا، ادغام چند بعدی و قابلیت اطمینان بالا است. می تواند عملکردهایی مانند تشخیص وضعیت، پیش بینی زندگی و ردیابی داده ها را تحقق بخشد . نتیجه این است که دوقلو ی دیجیتال یک مدل سیستم جامع از اشیا و محیطها با نرمافزارهای متعدد است که بر انتقال دادهها از حسگرها برای رسیدگی به شرایط عملیاتی موجودات فیزیکی در دنیای مجازی و بازخورد دنیای مجازی برای طراحی و بهبود کیفیت عملیاتی و کارایی دنیای فیزیکی و افزایش کارایی اقتصادی تسلط دارد.

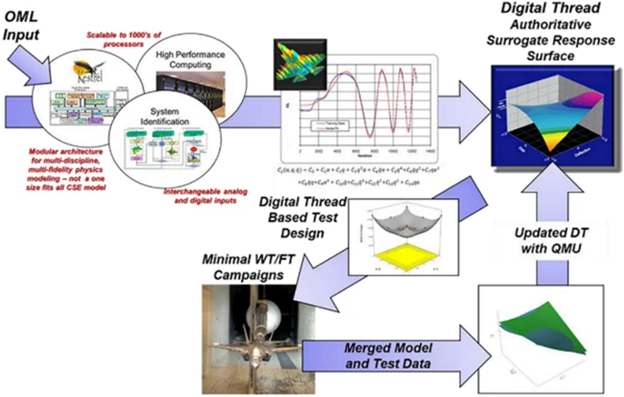

در سال 2016، نیروی هوایی ایالات متحده یک چارچوب تجزیه و تحلیل دوقلوی دیجیتال را برای ارائه قابلیت های تجزیه و تحلیل مهندسی و پشتیبانی تصمیم گیری برای کل چرخه حیات سیستم هوانوردی ایجاد و استفاده کرد. دوقلو دیجیتال مدلسازی مبتنی بر فیزیک و دادههای تجربی را ادغام میکند تا یک نمایش دیجیتال معتبر از سیستم در هر مرحله از فرآیند دستیابی و حفظ سیستم سلاح ایجاد کند. در نتیجه، دوقلوی دیجیتال می تواند در زمان توسعه و هزینه طراحی سیستم هوانوردی همانطور که در شکل 4 نشان داده شده است، صرفه جویی کند. در سال 2017، تائو و همکاران. مفهوم کارگاه دوقلوی دیجیتال را پیشنهاد کرد و اجزای اصلی و مکانیزم عملیاتی کارگاه دوقلو دیجیتال را به تفصیل توضیح داد. در سال 2018، بوهلین و همکاران. یک دستگاه تطبیق و خودتنظیمی قطعه فعال مبتنی بر دوقلوی دیجیتالی را برای بهبود کیفیت هندسی بدون تشدید تلرانس قطعات ورودی ارائه کرد که چارچوبی را برای اجرای اسمارت 4.0 با دو محوره دیجیتال فراهم کرد. خو و همکاران یک سیستم حرکتی سروو بادامک دیجیتال بر اساس دوقلوی دیجیتال طراحی کرد. با استفاده از نرمافزار شبیهسازی چند بعدی، برنامهریزی مسیر، نظارت وضعیت و کنترل دقیق حرکت بادامک الکترونیکی با استفاده از قابلیت تعامل مجازی-واقعی فناوری دوقلوی دیجیتال محقق شد. گوو و همکاران یک رویکرد مدولار را برای کمک به ساخت دوقلوهای دیجیتالی انعطاف پذیر و ایجاد تغییرات بر این اساس پیشنهاد کرد. با استفاده از این دوقلوی دیجیتال انعطافپذیر، طراحان میتوانند به سرعت طرحهای مختلف را ارزیابی کرده و به راحتی عیوب طراحی را شناسایی کنند، بنابراین همانطور که در شکل 5 نشان داده شده است، در زمان صرفهجویی میکنند.

برای طراحی هوشمند، دوقلوهای دیجیتال باید با نسل بعدی فناوری اطلاعات، مانند یادگیری ماشینی، یادگیری عمیق، محاسبات ابری و کلان داده ترکیب شوند. یادگیری ماشینی می تواند نتیجه یک شبیه سازی دوقلوی دیجیتال با قابلیت های یادگیری ساده باشد. رایانش ابری می تواند دوقلوی دیجیتال را با فناوری محاسبات داده چند بعدی و فناوری ذخیره سازی داده های ابری ارائه دهد. ادغام فناوری ابری در دوقلو دیجیتال می تواند به طور موثری زمان محاسبات سیستم های پیچیده را کاهش دهد و بر مشکلات ذخیره مقادیر زیادی داده غلبه کند ، همانطور که در شکل 6 نشان داده شده است. در این راستا، شرکت های تولیدی مانند جنرال الکتریک، زیمنس و تسلا در حال حاضر شروع به ایجاد سناریوهای کاربردی کرده است که دوقلو دیجیتال را از طریق فناوری اطلاعات نسل بعدی غنی می کند.

علاوه بر کاربرد فناوری دوقلوی دیجیتال در صنعت، فناوری دوقلوی دیجیتال نیز در کشاورزی و دامپروری برای ترویج کشاورزی هوشمند و دامپروری هوشمند مورد بررسی قرار گرفته است. بنابراین، در نظر گرفتن زمان واقعی، دو جهته، شفاف و سیستماتیک طراحی، ساخت، عملکرد تنها با استفاده از فناوری دوقلوی دیجیتال کامل برای ساخت تعداد زیادی مدل و داده سورئال، از جمله مدلهای محصول دیجیتال، مدلهای طراحی دیجیتال، مدلهای تولید دیجیتال و مدلهای عملکرد دیجیتال امکانپذیر است..

دوقلو دیجیتال برای تولید

تکامل حالت تولید

از دهه 1970، صنعت تولید از تولید محصول به تولید خدمات محور تغییر کرده است. صنعت ساخت سنتی شامل سه مرحله برای توسعه است، یعنی، کار بر عمدتاً در صنایع نساجی سبک، فناوری و سرمایه بر عمدتاً در صنایع الکترومکانیکی و فناوری پیشرفته، و دانش، فناوری، سرمایه و خدمات فشرده به سمت تولید تجهیزات. اخیراً، تولید هوشمند به تدریج با معرفی کلان داده، هوش مصنوعی و مفهوم دوقلوی دیجیتالی غالب شده است. در نتیجه، سیستمهای تولید هوشمند مانند تولید الکترونیک، تولید دیجیتال و ساخت مجازی، به الگوی جدیدی برای بهبود عملیات تولید در محیطهای تولیدی تبدیل شدهاند. تولید سنتی یک فرآیند آنلاین است که در آن طرحها و نقشههای محصول برای تولید نمونههای اولیه به طبقه کارگاه ارسال میشوند. از سوی دیگر، فناوری دیجیتال یک فرآیند چرخهای طراحی مفهومی و نوآوری محصولات در نرمافزار طراحی به کمک رایانه است. این طرحها و فرآیندها برای تأیید امکانسنجی تولید محصول شبیهسازی شدهاند. محصولات در هر مرحله از فرآیند تولید با استفاده از تکنیک های بازرسی و روش های کنترل کیفیت به کمک کامپیوتر بازرسی می شوند.

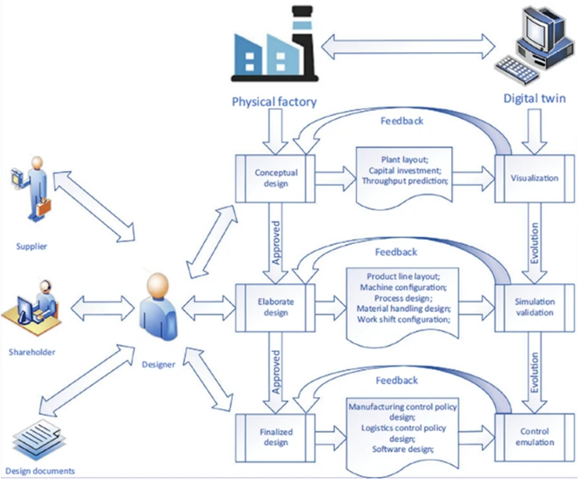

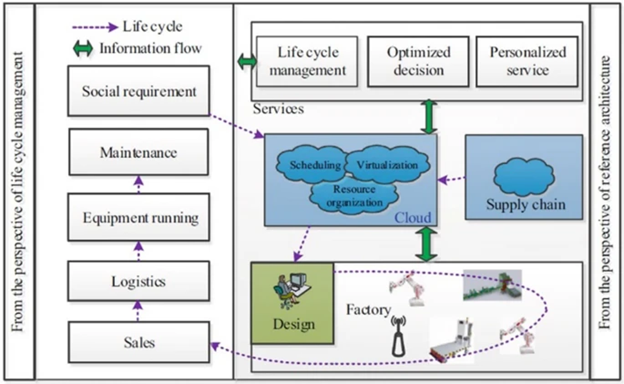

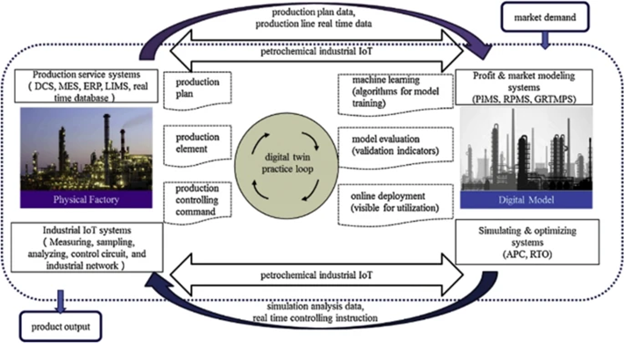

ظهور سیستم فیزیکی سایبری و شبیهسازی دوقلوی دیجیتالی نیز صنایع تولیدی را به روز میکند. به عنوان مثال، نگری و همکاران. یک سیستم تولید جدا از شبیهسازی اصلی را پیشنهاد کرد تا در تصمیمگیری برای فعال کردن کپیهایی از رفتارهای خاص فقط در صورت نیاز انعطافپذیری ایجاد کند. به همین ترتیب، صنعت پتروشیمی نیز دستخوش تحول و ارتقاء هوشمند خواهد شد. مین و همکاران چارچوب و روشی را برای ساخت یک مدل دوقلوی دیجیتال مبتنی بر اینترنت اشیاء صنعت پتروشیمی، یادگیری ماشین، و چرخه تمرین تبادل اطلاعات بین کارخانه فیزیکی و مدل دیجیتال مجازی مجازی برای بهینهسازی کنترل، پیشنهاد کرد، همانطور که در شکل 7 نشان داده شده است.

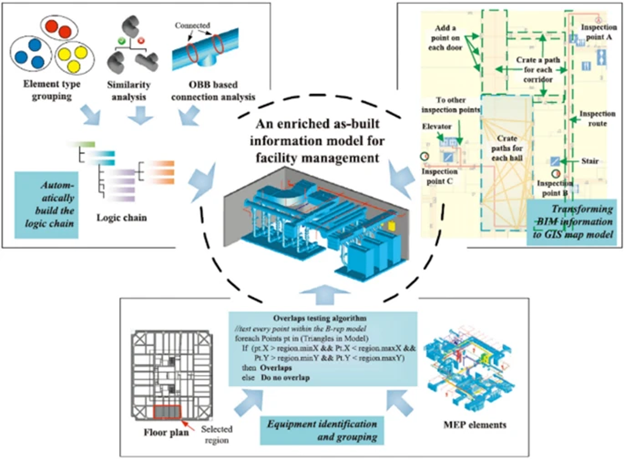

امروزه کشورهای بیشتر و بیشتری در ظرفیت تولید سرمایه گذاری می کنند تا بهره وری را برای جبران هزینه ها افزایش دهند و تولیدکنندگان مجبور به توسعه فناوری های پیشرفته تولید برای دستیابی به ظرفیت بیشتر با سیستم های مکانیکی سریعتر و پیچیده تر هستند. هو و همکاران طرحی شامل ایجاد خودکار سیستمهای مکانیکی، الکتریکی و لولهکشی را پیشنهاد کرد که شامل ماژولهایی برای زنجیرههای منطقی، گروهبندی تجهیزات، طرحهای برچسبگذاری و تبدیل اطلاعات مدل اطلاعات ساختمان به نقشههای سیستم اطلاعات جغرافیایی است، همانطور که در شکل 8 نشان داده شده است.

علاوه بر این، فناوری هوش مصنوعی بر شرکتها تأثیر میگذارد و مدیریت عملیات و نگهداری فناوری اطلاعات سازمانی نیز به سمت سرعت هوشمند و پیشرفته در حال حرکت است . لیو و همکاران یک چارچوب فنی برای طراحی راه حل هوشمند، تأیید شبیه سازی و تجزیه و تحلیل در مدار با استفاده از پیوندهای دیجیتالی دوقلو و دیجیتال پیشنهاد کرد. وانگ و همکاران با مدلسازی اشیاء فیزیکی در محیط و فرآیند، و استفاده از حسگرهای متعدد برای دستیابی به همجوشی فیزیکی، همجوشی مدل و همجوشی دادهها بر اساس سه بعدی، فناوری اتصال بدنه واحد توربین کمفشار مبتنی بر دوقلو دیجیتالی را پیشنهاد کرد. فرآیند شبیه سازی داک مجازی ژانگ و همکاران از یک مدل دوقلوی دیجیتالی فضاپیما برای نشان دادن فرآیند، وضعیت و رفتار فضاپیما در هنگام تکمیل مونتاژ در مدار خود ساخته شده است. انتظار می رود فناوری های نوظهور مانند محاسبات ابری، اینترنت اشیا، فناوری اطلاعات را با تولید ترکیب کنند.

تولید دیجیتال بر اساس دوقلوی دیجیتال

هدف از تولید مبتنی بر داده تبدیل داده های به دست آمده در طول چرخه عمر محصول به هوشمندی تولید به منظور ارائه راه حل های داده برای توسعه تولید است. در تولید مبتنی بر داده، داده های تولید شده توسط سیستم های تولیدی رشد انفجاری را تجربه می کند و به بیش از 1000 EB در سال رسیده است . تجزیه و تحلیل سیستماتیک محاسباتی دادههای تولیدی منجر به راهحلهای طراحی آگاهانهتر میشود که به نوبه خود اثربخشی تولید مبتنی بر داده را افزایش میدهد . به عبارت دیگر، تولید مبتنی بر داده را می توان شرط لازم برای تولید هوشمند دانست. در نتیجه، داده ها در حال تبدیل شدن به یک عامل کلیدی برای رقابت در تولید هستند و تولیدکنندگان شروع به درک اهمیت استراتژیک داده ها کرده اند.

ارزش مبتنی بر داده تنها به مقدار داده های مورد بررسی بستگی ندارد، بلکه به اطلاعات و دانش پنهان در درون بستگی دارد. فنآوریهای اطلاعاتی جدید مانند اینترنت اشیا، محاسبات ابری، اینترنت موبایل و هوش مصنوعی میتوانند بهطور استراتژیک برای پشتیبانی از تولید مبتنی بر دادهها بهطور مؤثری مورد استفاده قرار گیرند. حجم وسیعی از تحقیقات در سالهای اخیر برای بررسی تولید مبتنی بر داده، از جمله اتوماسیون صنعتی پدیدار شده است. گالتی و همکاران کلان داده را به عنوان محرک رقابت صنعتی مورد مطالعه قرار داد. دوبی و همکاران نقش منحصر به فرد تجزیه و تحلیل داده های بزرگ را در تولید پایدار نشان داد. ژانگ و همکاران معماری تجزیه و تحلیل داده های بزرگ را برای فرآیندهای تولید و نگهداری تمیز پیشنهاد کرد. لوهتاندر و همکاران با استفاده از اجزای تولید و نرمافزارهای شبیهسازی، دوقلوهای دیجیتالی سلولهای تولیدی میکرو را ساخت که امکان ادغام فوری ماشین را در محیط صنعتی و کنترل بعدی تمام پارامترهای سیستم تولید را فراهم میکرد.

دوقلوی دیجیتال چارچوب فنی پیشرفتهای را برای تولید هوشمند در تولیدصنعتی فراهم میکند ، و نقش حمایتی در امنیت اینترنت صنعتی و استراتژی تولید هوشمند 2025 با سیستمهای فیزیکی سایبری به عنوان ارزش نوآورانه در هسته آن نیز دارد.. ژوانگ و همکاران مطرح کردند که دوقلوی دیجیتال به حل مشکل همگرایی و مدیریت موثر داده های پویا ناهمگن از منابع متعدد در کل چرخه عمر محصول کمک کرد و یک چارچوب پیاده سازی دیجیتال دوقلوی برای تولید محصول پیشنهاد کرد.

به طور خلاصه، فناوریهای تولید مبتنی بر دیجیتال، تولیدکنندگان را قادر میسازد تا نگاشتهای بیدرنگ، دو جهته و در حال تکامل بین اشیاء فیزیکی و نمایشهای دیجیتالی آنها را مدیریت کنند، که راه را برای یکپارچگی فیزیکی-سایبری عمیق هموار میکند. در ترکیب با دوقلوی دیجیتال، تولید هوشمند مبتنی بر داده، پاسخگو، تطبیق پذیر و پیش بینی کننده تر خواهد شد.

دوقلوی دیجیتال برای نگهداری و تعمیرات

اهمیت

تعمیر و نگهداری از “نگهداری پس از واقعیت” و “نگهداری پیشگیرانه” به “نگهداری پیش بینی” تبدیل شده است. نگهداری دقیق ، با هدف تضمین ایمنی عملیاتی و کاهش اهداف بهینه سازی هم افزایی و هزینه های عملیاتی راه آینده است. تعمیر و نگهداری مبتنی بر دوقلوی دیجیتال شامل پنج فناوری کلیدی است:

- فناوری جمعآوری داده،

- فناوری مدلسازی داده،

- کاربرد دادههای دوقلو،

- فناوری هوش مصنوعی

- فناوری تعامل انسان و ماشین.

اصول علمی بهره برداری و نگهداری هوشمند تجهیزات صنعتی شامل حس و درک آسیب، مدل های تکامل و پیش بینی آسیب، و هوشمندی تشخیص و تصمیم گیری است، همانطور که در شکل 9 نشان داده شده است. پیش بینی آسیب عمدتاً شامل شرح قوانین تکاملی و توسعه مدل های پیش بینی، جفت شدن مقادیر و مکانیسم های چند پارامتری، شبیه سازی های چند مقیاسی و چند سطحی و تولید مثل تجربی. تعمیر و نگهداری هوشمند مادام العمر شامل ادغام داده های بزرگ چند دارایی فیزیکی، هوش مصنوعی و تشخیص اینترنتی، تشخیص سیستم بر اساس داده های سطح جزء، تشخیص هوشمند و مسائل هوش تشخیصی است.

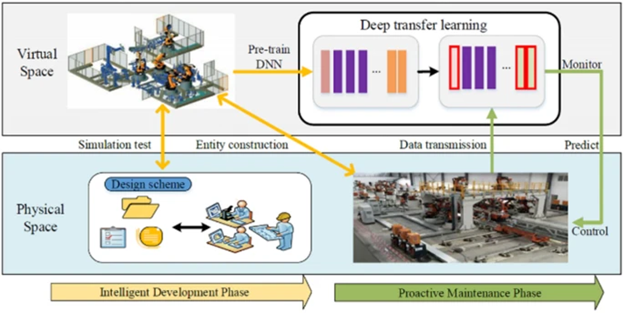

استفاده از فناوری بهره برداری و تعمیر و نگهداری هوشمند در سیستم تأیید خودکار کنتورهای انرژی می تواند کارایی را بهبود بخشد و منافع اقتصادی و اجتماعی بهتری را به همراه داشته باشد. استفاده از فناوریهای هوشمند مانند هوش مصنوعی، رباتیک، واقعیت افزوده و نظارت آنلاین بر روی پستهای سنتی برای دستیابی به دید وضعیت ایستگاه، نفوذ ریسک، مصرف برق، عملیات تک لمسی و فرمان یکپارچه میتواند عملکرد و نگهداری هزینه های نیروگاه های سنتی را به میزان قابل توجهی بهبود بخشد.. از طریق شبکه ارتباطی سیار با ظرفیت بالا، شبکه بی سیم پرسرعت و پایانه های مختلف تلفن همراه، حالت عملیات و نگهداری تجهیزات حفاظت رله و قطع کننده مدار به سمت قابلیت حمل، کارایی و هوشمندی تغییر می کند .بنابراین، دوقلوی دیجیتال یک راه مهم برای دستیابی به پایش وضعیت سلامت تجهیزات است و یک الگوی جدید برای تشخیص عیب تجهیزات ارائه میکند. برای مثال، گرگور و همکاران. ایده های طراحی را برای یک سیستم تعمیر و نگهداری قابل تنظیم مجدد یکپارچه توضیح داد. خو و همکاران یک روش تشخیص خطای دو مرحله ای دیجیتالی مبتنی بر یادگیری مهاجرت عمیق را برای دستیابی به تشخیص خطا در مرحله عملیات و مرحله تعمیر، همانطور که در شکل 10 نشان داده شده است، پیشنهاد کرد.

برنامه های کاربردی

بهره برداری و نگهداری هوشمند از تجهیزات صنعتی بخش مهمی از Industry 4.0 است . بهره برداری و نگهداری هوشمند با توسعه فناوری اطلاعات در زمینه های مختلفی مانند نیروگاه هوشمند ، شبکه هوشمند ، وسایل نقلیه مهندسی ،گروه ساختمان های سبز ، فناوری ریزشبکه . ، شبکه ارتباطی ،انرژی هسته ای ، فتوولتائیک ، تعمیر و نگهداری پل نفوذ کرده است.

در صنعت ماشین آلات، بهره برداری و نگهداری ماشین آلات نیازمند بازرسی و تنظیم منظم توسط انسان است. تنوع و پیچیدگی نیازهای صنعتی، ماشین ابزارهای CNC را بیش از پیش خودکار و شبکه می کند. و نظارت از راه دور و سیستم تشخیص عیب هوشمند پایه و واحد ضروری اتوماسیون و شبکه سازی ماشین ابزار است . لو و همکاران . یک رویکرد مدلسازی یکپارچه چند دامنه ای را برای دوقلوهای دیجیتالی ایجاد کرد، استراتژی نقشه برداری بین فضاهای فیزیکی و دیجیتال را بررسی کرد، و یک روش خود پیش بینی و خود نگهداری برای دوقلوهای دیجیتالی پیشنهاد کرد. اگر ماشین ابزارها را بتوان با یک دوقلوی دیجیتال در فضای مجازی ساخت که می تواند وضعیت سلامت و تاریخچه عملکرد ماشین ابزار را در هر زمان نظارت کند، می توان از تلفات غیرضروری ناشی از رویدادهای غیرمنتظره تا حد زیادی جلوگیری کرد . اسکاگلیونی و همکاران یک مدل پویا از ماشین ابزار ماندلی M5 را توسعه داد. رفتار دینامیکی دوقلو دیجیتال با نصب سنسورهای مورد نیاز بر روی دستگاه تأیید شد.

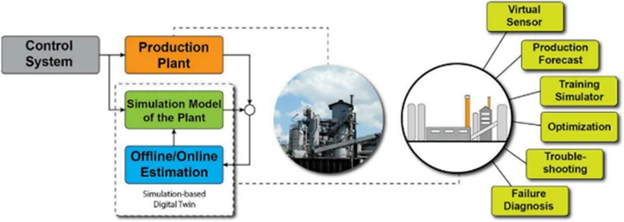

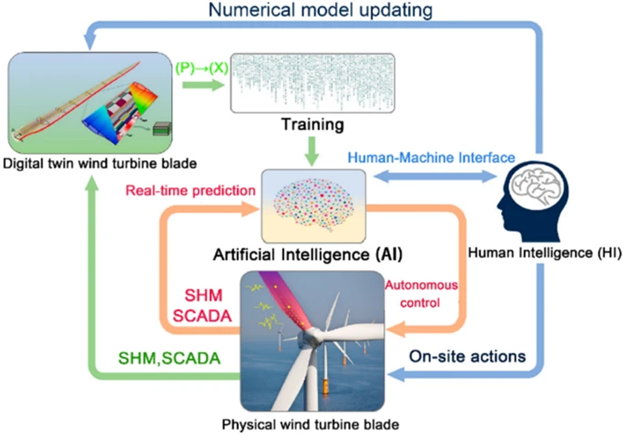

در سایر صنایع، مارتینز و همکاران. روشی را برای تولید یک دوقلو دیجیتال مبتنی بر شبیهسازی از یک مدل اصول اولیه تولید شده بهطور خودکار که میتواند برای عملیات و نگهداری چرخه عمر تجهیزات مورد استفاده قرار گیرد، همانطور که در شکل 11 نشان داده شده است، یک پلت فرم مدیریت هوشمند برای تجهیزات الکترومکانیکی معدن زغال سنگ مبتنی بر اینترنت اشیا پیشنهاد کرد، به طور موثر احتمال خرابی تجهیزات را کاهش می دهد، سطح مدیریت پالایش تجهیزات را بهبود می بخشد و کل مدیریت چرخه عمر تجهیزات را تحقق می بخشد. موسی و همکاران یک مدل دوقلوی دیجیتال برای ژنراتورهای برق آبی بزرگ پیشنهاد کرد. برای بهبود دقت و کارایی پیشبینی و مدیریت سلامت نیروی باد، تائو و همکاران. یک مدل پیشبینی شکست دوقلوی دیجیتالی برای تجهیزات پیچیده پیشنهاد کرد، که به طور موثری از مکانیسم تعامل تکنیکهای ترکیبی دیجیتال وترکیبی دادهها استفاده میکرد. چن و همکاران همانطور که در شکل 12 نشان داده شده است، یک توربین بادی ترکیبی نیمه خودمختار، هوشمند و نیمه خودمختار انسان-سایبری-فیزیکی تحت این مفهوم جدید پیشنهاد کرد. یک سیستم بازرسی اولتراسونیک هوشمند با ردیابی نقص و تجزیه و تحلیل شبیهسازی عیب برای ویژگیهای عیوب در اتصالات جوش داده شده راهاندازهای توربین هیدرولیک ایجاد کرد. با تعبیه مدل های سه بعدی مجازی، استفاده از فناوری هوش مصنوعی می تواند به طور دقیق سیستم مجازی و واقعیت را ترکیب کند. علاوه بر این، همانطور که در شکل 13 نشان داده شده است، نیاز به توسعه راه حل های تعمیر و نگهداری پیش بینی برای تجهیزات صنعتی وجود دارد که دوقلوهای دیجیتالی را با واقعیت افزوده ترکیب می کنند.

برای تحقق عملیات و مدیریت هوشمند ریزشبکه و گروه میکرو شبکه هوشمند ، فو و همکاران. یک مدل تشخیص خطای ریزشبکه را بر اساس نظریه شبکه پتری پیشرفته با مطالعه پایگاه دانش بهره برداری و نگهداری ریزشبکه ایجاد کرد و یک روش تشخیص و تحلیل هوشمند خطاهای ریزشبکه را پیشنهاد کرد. پارک و همکاران یک مدل زمانبندی عملیاتی سیستم ذخیرهسازی انرژی که در فضای مجازی برای ساخت ریزشبکهها با استفاده از فناوری دوقلوی دیجیتال اعمال میشود، پیشنهاد کرد. مو و همکاران از فناوری واقعیت مجازی برای ایجاد یک محیط مجازی برای نیروگاه های هسته ای موجود استفاده کرد و یک سیستم غوطه وری هسته ای هوشمند با یکپارچه سازی نظارت بر داده ها و تجزیه و تحلیل خطا، و ارائه تضمین بهره برداری و نگهداری، مدیریت تجهیزات، تجزیه و تحلیل خطا، بهره برداری و نمایش تعمیر و نگهداری و آموزش شبیه سازی هوشمند ارایه کرد. لیو و همکاران با در نظر گرفتن خرپای کابلی از نوع پره ای به عنوان مثال، مفهوم جدیدی از ترکیب مدل دوقلوی دیجیتال با عملکرد و ایمنی سازه فولادی را پیشنهاد کرد. لیائو و همکاران یک رویکرد مبتنی بر داده جدید برای ارزیابی و پیشبینی عملکرد ماشین به منظور کاهش مشکل دستیابی به کوتاهترین زمان خرابی ممکن در طول تعمیر و نگهداری ماشین ایجاد کرد.

به طور کلی، در حوزه تعمیر و نگهداری مبتنی بر دوقلوی دیجیتال، تصمیمات تعمیر و نگهداری را از تکیه بر بازرسی زمان خرابی به ترکیبی از آزمایش و شبیهسازی آنلاین تبدیل میکند. به طور خاص، توجه به این نکته مهم است که فناوری دوقلوی دیجیتال صرفاً یک شبیهسازی نیست، بلکه نیازمند تمرکز بر نوآوریهای تکنولوژیکی اساسی، از جمله فناوری سنجش، شبکههای حسگر، ساخت مدلهای دیجیتال و غیره است.

چالش ها و راه حل ها

چالش ها

حجم زیادی از اطلاعات داده در فرآیند طراحی تجهیزات مکانیکی ظاهر می شود، اما در حال حاضر موانعی برای به اشتراک گذاشتن این اطلاعات داده بین همتایان، با استفاده ناکافی از داده ها و استانداردهای ناسازگار داده وجود دارد. نیازهای کاربران در جهت تنوع و شخصی سازی در حال توسعه است که چالش بزرگی را برای طراحی تجهیزات مکانیکی ایجاد می کند.

برای دستیابی به وفاداری بالا، دقت بالا و تجسم در ساخت تجهیزات مکانیکی، پشتیبانی از فناوری دوقلوی دیجیتال به فوریت مورد نیاز است. استفاده کنونی از فناوری دوقلوهای دیجیتال برای ساخت هنوز عمدتاً مبتنی بر شبیهسازی المان محدود است ، بنابراین نیاز به پیشرفتهایی در فناوری ساخت دوقلوی دیجیتال برای دستیابی به وفاداری بالا و ساخت دقیق تجهیزات مکانیکی دارد.

کل مدیریت چرخه عمر محصول بر اساس مدل مجازی اغلب برای دستیابی به عملیات و نگهداری هوشمندانه تجهیزات در زمان واقعی و هوشمند انجام می شود. در مورد ساختارهای پیچیده تجهیزات بزرگ، داده های بلادرنگ از اجزای داخلی که ارتباط نزدیکی با یکدیگر دارند محدود است. در این مورد، مفهوم دوقلوی دیجیتال می تواند عیب ها را شناسایی، مکان یابی و روشن کند و وضعیت تجهیزات را برای تعمیر و نگهداری پیش بینی ارزیابی کند. تعمیر و نگهداری مبتنی بر دوقلو دیجیتال مستلزم دید جامع از ساختارهای چند فیزیک و ایجاد مدلسازی در سطح سیستم در زمینه چند فیزیک است. با این وجود، چالش، اصلاح پارامترهای مشخصه کلیدی، توسعه مدلهای مکانیکی و طول عمر دقیق تجهیزات بر اساس آزمایشهای تأیید مختلف است.

یکپارچه سازی طراحی، ساخت، نگهداری

اگرچه طراحی سنتی می تواند بصورت یک حلقه بسته باشد، یعنی یک فرآیند تجزیه از بالا به پایین با هدف ساختاری از پایین به بالا، اما نسبتا ثابت است، پردازش، ساخت، آزمایش، تعمیر و پیش بینی محصول فیزیکی را نشان نمی دهد و بنابراین نمی تواند. وضعیت پویا را در مراحل مختلف منعکس می کند و قادر به هدایت مدیریت کامل چرخه حیات نیست. در حال حاضر امکان بازخورد آزمایش و مونتاژ ساخت بلادرنگ و دادههای کاربر نهایی برای فرآیند طراحی محصول وجود ندارد. علاوه بر این، طراحی، ساخت و نگهداری معمولی به طور مستقل ، اجرا و با قوانین مختلف مدیریت می شود. چنین قطع ارتباطی منجر به دسترسی کم اطلاعات طراحی برای استفاده مجدد، ناکارآمدی دادههای ساخت برای پشتیبانی از طراحی بهینه، و هدایت ضعیف دادههای تعمیر و نگهداری برای طراحی و ساخت میشود و در نتیجه مانع بهینهسازی و یکپارچگی طراحی، ساخت و نگهداری و افزایش زمان و هزینه برای توسعه محصول خواهد بود .

فناوری دوقلوی دیجیتال راه حلی امکان پذیر برای این ادغام فراهم می کند زیرا چرخه عمر کامل طراحی، ساخت و نگهداری محصول را در بر می گیرد. استفاده از دوقلوی دیجیتال به یکپارچه سازی استانداردها و قوانین مدل سازی کمک می کند زیرا پارامترهای هندسی، داده های ساخت و نگهداری به خوبی نمایش داده می شوند. فقط در یک دوقلوی دیجیتال کامل میتوان تعداد زیادی مدل و داده سورئال از جمله مدلهای محصول دیجیتال، مدلهای تولید دیجیتال و مدلهای تعمیر و نگهداری دیجیتال را ساخت. طراحی، ساخت و نگهداری در زمان واقعی، دو جهته، شفاف هستند و نیاز به ملاحظات سیستماتیک دارند. بنابراین، استفاده از فناوری دوقلوی دیجیتال برای ادغام طراحی بهینه، تولید هوشمند و بهره برداری و نگهداری کارآمد امیدوارکننده است. به عنوان مثال، یک اتوبوس دیجیتال بر اساس مشخصات تعامل داده مدل محصول توسط بوئینگ مورد بهره برداری قرار گرفت. با بهبود نمونههای اولیه مجازی موجود، یک مدل طراحی دوقلوی دیجیتالی تولید محور ایجاد شد که در ابتدا همکاری طراحی و ساخت را ممکن کرد .

ادغام طراحی-تولید-نگهداری مبتنی بر دیجیتال به چارچوبی برای ترکیب اطلاعات فیزیکی نیاز دارد که بتواند داده های ناهمگن، چندشکلی و عظیم تولید شده در مراحل مختلف توسعه و کاربرد محصول را توصیف و مدیریت کند. این مبنای فیزیکی مناسبی دارد زیرا یک فرآیند متقابل، شخصی و متمرکز بر داده است . از نظر طراحی، مدلسازی علمی برای به حداکثر رساندن کنترل عدم قطعیت و در نتیجه تعیین فواصل ایمنی معقول مورد نیاز است که مستلزم در نظر گرفتن تعامل مکانیسمهای مختلف خرابی و توسعه روشهای پیشبینی دقیق طول عمر مبتنی بر فیزیک است. در سمت تولید، دستیابی به تولید بدون نقص و بدون استرس باقیمانده یک پیگیری طولانی مدت است. فناوری نوظهور تولید مواد افزودنی برای کنترل عیوب داخلی و تعیین کمیت تأثیر آن بر عملکرد مکانیکی در حال بهبود است. افزایش عمر ناشی از تقویت سطح قابل توجه است، در حالی که باید در شرایط شدیدو سخت کمی بیشتر شود. برای تعمیر و نگهداری، تمرکز بر فناوری دوقلوی دیجیتال است تا تصمیمات تعمیر و نگهداری را از اتکا به بازرسی از کار افتادگی به ترکیبی از آزمایش و شبیهسازی آنلاین تغییر دهد. با این وجود، توجه داشته باشید که فناوری دوقلوی دیجیتال بسیار بر فناوری سنجش و شبکه آن متکی است. از آنجایی که استفاده از فناوری دوقلوی دیجیتال برای تجهیزات صنعتی مستلزم استخراج دادههای عملیاتی مربوطه از نهاده های فیزیکی است، این امر به سنسورهای دادهای با دقت بالا و دقت بالا برای دستیابی به این امر نیاز دارد. علاوه بر این، انتقال این حجم عظیم داده به دوقلوی دیجیتالی تجهیزات در زمان واقعی یک چالش است که به یک شبکه بیسیم بدون تاخیر و پرسرعت نیاز دارد.

خلاصه و چشم انداز

در این بررسی کلی، تعریف دوقلوی دیجیتال و توسعه آن در طراحی، ساخت و نگهداری قطعات و تجهیزات مهندسی خلاصه شده است. چالشهای کلیدی از جمله همگرایی، استانداردسازی، عمر طولانی و وفاداری بالا باید بر این اساس برای یک فناوری دوقلوی دیجیتال بهتر مورد توجه قرار گیرد. توسعه بازخورد بین طراحی و ساخت، و استانداردسازی بهتر دادههای تعمیراتی از طریق بازرسی فیزیکی تجهیزات مکانیکی، و استفاده از تجزیه و تحلیل دادههای تعمیرات مبتنی بر هوش مصنوعی، به ادغام طراحی، ساخت و نگهداری بر اساس مفهوم دوقلوی دیجیتال کمک زیادی میکند. . برای این هدف، به چارچوبی برای ترکیب اطلاعات وامور فیزیکی نیاز است که در آن طراحی دقیقتر، ساخت بدون نقص، تعمیر و نگهداری هوشمندتر و فناوری سنجش پیشرفتهتر در نظر گرفته شود.