20 فوریه 2023-تیمی از متخصصان Sensmet μDOES® را توسعه داده اند – یک فناوری پیشرفته که به بهبود فرآیندهای بازیافت و تولید فلزات باتری کمک می کند.

فن آوری جدید تجزیه و تحلیل بلادرنگ و کنترل فرآیند در بازیافت و ساخت فلز باتری، کارایی و اثربخشی فرآیندهای هیدرومتالورژی را به میزان قابل توجهی بهبود می بخشد. این امر باعث افزایش بهره وری و کاهش ضایعات می شود و در عین حال به اطمینان از کیفیت و خلوص محصول نهایی کمک می کند.

گروهی از دانشمندان و متخصصان صنعت در شرکت Sensmet تحلیلگر آنلاین μDOES® (Micro-Discharge Optical Emission Spectroscopy) را توسعه داده اند که کمیت تمام باتری ها و فلزات ناخالص را در زمان واقعی ارائه می دهد. بازیافت باتریهای مستعمل یک فرآیند بسیار پیچیده است که در آن راهحل Sensmet گام بزرگی به جلو در شناسایی ماده سیاه و رویههای نظارت بر فرآیند است که به طور سنتی به شدت بر روی نمونهبرداری نقطهای زمانبر و تجزیه و تحلیل آزمایشگاهی کار فشرده متکی بوده است. با تمرکز بر استحکام، نتایج بلادرنگ و سهولت استفاده، µDOES Sensmet از ابزارهای تحلیلی مانند ICP-OES متمایز است – یک راهحل ایدهآل برای کاربردهای صنعتی ارائه میکند.

سطح اتوماسیون و سرعت روش های تحلیلی در بهبود فرآیندهای تولید بسیار مهم است. دکتر تونی لوریلا، مدیرعامل Sensmet، در توضیح اهمیت این فناوری جدید برای نظارت آنلاین، گفت: «قدرت زیاد طیفسنجی نشری پلاسما-اپتیکال متصل شده القایی آزمایشگاهی (ICP-OES) توانایی آن در شناسایی دقیق ترکیب اتمی نمونههای پیچیده است. این ابزار به طور گسترده برای اندازه گیری فلزات در نمونه های گرفته شده از فرآیندهای ساخت فلز و بازیافت فلزات باتری استفاده می شود. اما نکته اینجاست: حتی دقیقترین آنالیز آزمایشگاهی ICP-OES اگر چندین ساعت طول بکشد تا نتایج دریافت شود، بیاهمیت میشود. در آن مرحله، این روند قبلاً پیشرفت کرده است و نتایج آزمایشگاهی را قدیمی می کند.

«مشتریان ما به طور مداوم تحت تأثیر عملکرد آسان و راحت μDOES و میزان دقیق بودن نتایج قرار میگیرند. همچنین، این واقعیت که گرافیت و محتوای جامد در نمونه توده سیاه شسته شده بر اندازهگیری تأثیر نمیگذارد، بسیار ارزشمند است. این به این دلیل است که µDOES فقط به رقیق بودن نمونه با آب غیر معدنی نیاز دارد. بنابراین روش های پر زحمت آماده سازی نمونه را که برای تجزیه و تحلیل ICP-OES لازم است حذف می کند.

چگونه کار می کند؟

μDOES ثبت شده یک تخلیه ریز (جرقه الکتریکی) در نمونه رقیق گرفته شده از جریان فرآیند ایجاد می کند. این امر باعث می شود که حجم میکروسکوپی سیال اطراف جرقه به صورت فلاش تا دمای 10000 درجه سانتیگراد گرم شود تا گونه های مولکولی موجود در جرقه به اتم ها تجزیه شوند که به حالت های الکترونیکی بالاتر برانگیخته می شوند. این اتم ها هنگام بازگشت به حالت پایه خود، انرژی اضافی را با انتشار نور در طول موج های مشخص خود آزاد می کنند. μDOES این طیف گسیل اتمی را اندازه گیری می کند تا تجزیه و تحلیل کمی فلزات موجود در نمونه را بدست آورد.

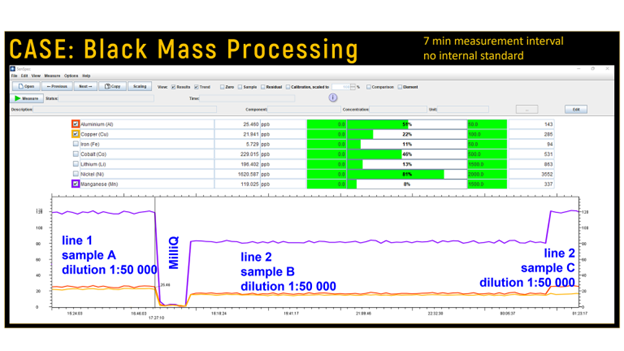

داده های تحلیلگر μDOES فوراً نمایش داده می شود و غلظت و روند هر فلز را نشان می دهد. نتایج همچنین بهصورت دیجیتالی به سیستمهای مدیریت دادههای کاربران منتقل میشوند، که بسیار مهم است زیرا کنترل فرآیند را در زمان واقعی ممکن میسازد.

ابزار μDOES با نرم افزار Senspec کاربر پسند ارائه می شود که نه تنها داده ها را مدیریت می کند، بلکه نتایج تجزیه و تحلیل، روندهای زمانی و سطوح هشدار را برای فلزات شناسایی شده ارائه می دهد. فراتر از تشخیص، شناسایی و تعیین کمیت فلزات، Senspec همچنین اثرات تداخل متقابل را تنظیم میکند تا از نتایج اندازهگیری دقیق اطمینان حاصل کند، حتی در هنگام تجزیه و تحلیل ماتریسهای پیچیده با طیفهای نشری همپوشانی.

مقایسه با آزمایشگاه ICP-OES

مشابه با ICP-OES آزمایشگاهی، µDOES بر اساس طیفسنجی انتشار نوری (OES) با عملکرد تحلیلی مشابه است. تفاوت اصلی بین ICP-OES و μDOES در فلسفه و اصول طراحی آنها در تولید پلاسما است. فناوری µDOES Sensmet نشاندهنده بازنگری در اصول پشت سر ICP-OES است که برای برآورده کردن الزامات استحکام برای اندازهگیری فرآیند صنعتی مداوم و کاملاً خودکار طراحی شده است.

Aappo Roos، مدیر فروش Sensmet، گفت: «مشتریان ما نتایج آزمایشگاهی ICP-OES را با اندازهگیریهای μDOES مقایسه کردهاند و دریافتهاند که تفاوت معمولاً کمتر از 10٪ است. جالب توجه است، ما متوجه شده ایم که دقت μDOES زمانی که غلظت آنالیت کاهش می یابد، بهبود می یابد.

µDOES برای سادهسازی فرآیند اندازهگیری در مقایسه با روشهای سنتی ICP-OES طراحی شده است. به طور مستقیم در مایع نمونه رقیق شده پلاسما ایجاد می کند، بنابراین نیازی به مشعل یا گاز حامل گران قیمت نیست. طراحی مستحکم با عدم وجود قطعاتی مانند سیم پیچ RF، محفظه اسپری و نبولایزر، نیازهای تعمیر و نگهداری را کاهش می دهد. علاوه بر این، برخلاف ICPهای آزمایشگاهی، µDOES برای تصحیح تفاوتهای ماتریسی بین استانداردهای کالیبراسیون و نمونهها به استانداردهای داخلی نیاز ندارد. در صورت نیاز، مشتریان همچنان میتوانند نمونههای کنترل کیفیت خودکار را در فواصل زمانی مشخص برای تأیید صحت سیستم اجرا کنند.

بازیافت فلز باتری

منابع فلزی جهانی محدود هستند و با افزایش استفاده از وسایل نقلیه الکتریکی (EVs)، حجم باتریهایی که به پایان عمر مفید خود میرسند، بسیار زیاد خواهد شد. باتریهای از کار افتاده را میتوان جدا کرد، به طوری که سلولهای باتری را میتوان خرد و خرد کرد تا به جرم سیاه تبدیل شود. توده سیاه که حاوی بقایای الکترودها و الکترولیت است، معمولاً مخلوطی از کربن، اکسیدهای فلزی و سایر مواد باقیمانده است که جداسازی و پردازش آنها دشوار است.

تقاضا برای بازیافت فلز باتری ناگزیر به سرعت افزایش خواهد یافت. با بستن حلقه در چرخه عمر فلز باتری، نیاز به مواد اولیه کاهش می یابد. بنابراین، توده سیاه – حاوی فلزات ارزشمندی مانند کبالت، نیکل، منگنز و لیتیوم – یک منبع بالقوه ارزشمند را نشان می دهد و بنابراین تمرکز تلاش های بازیابی در بازیافت باتری های استفاده شده است.

توده سیاه اغلب برای استخراج فلزات ارزشمند شسته می شود، با این حال، ترکیب توده سیاه می تواند به طور گسترده ای متفاوت باشد، بسته به طراحی خاص باتری و فرآیند ساخت، و همچنین نوع بازیافتی که قبلاً اعمال شده است. این امر بخش هیدرومتالورژیکی فرآیند بازیافت باتری را بسیار چالش برانگیز می کند. محلول های به دست آمده باید به طور مداوم تجزیه و تحلیل شوند تا ترکیب و خلوص مراحل میانی و فلزات بازیافتی مشخص شود.

اندازهگیری بلادرنگ نقش مهمی در بهینهسازی فرآیند بازیافت فلز باتری دارد. با اندازهگیری مداوم غلظت فلزات کلیدی مانند لیتیوم (Li)، منگنز (Mn)، کبالت (Co)، نیکل (Ni)، مس (مس)، آلومینیوم (Al) و آهن (Fe)، مدیران فرآیند هشدار میدهند. هر گونه ناهنجاری در اوایل، آنها را قادر می سازد تا هم کیفیت و هم کارایی را بهبود بخشند.

ساخت باتری فلزی

با نظارت مستمر، کارایی تولید لیتیوم را می توان تا حد زیادی افزایش داد. کنترل بهتر دوز و مدیریت فرآیند، ضایعات را کاهش داده و کیفیت محصول نهایی را بهبود می بخشد، در زمان صرفه جویی می کند و از هزینه های تست های آزمایشگاهی جلوگیری می کند.

خلوص فلز بالا در تولید باتری حیاتی است زیرا ناخالصی ها تأثیرات منفی بر عملکرد باتری دارند. ناخالصی ها می توانند منجر به کاهش برد EV، شارژ بیشتر، کاهش عملکرد در دماهای سرد و افزایش خطر گرمای بیش از حد شوند. بنابراین، اطمینان از خلوص فلز برای حفظ عملکرد باتری بسیار مهم است.

برنامه های کاربردی دیگر

تونی لوریلا منحصر به فرد بودن فناوری μDOES Sensmet را اینگونه خلاصه کرد: «تجزیه و تحلیل مستمر فلزات در محل برای بسیاری از صنایع سودمند است، اما صنعت باتری بیشترین دستاوردها را خواهد دید. این فناوری باعث افزایش بهره وری، هزینه کمتر، افزایش خروجی و محصولات با کیفیت بهتر می شود. همچنین پتانسیلی برای استفاده در آینده در آلودگی و نظارت بر محیط زیست وجود دارد.