30 مارس 2021توسط Fraunhofer-Gesellschaft

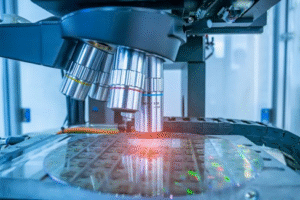

با افزایش میزان اتصال اینترنتی در فرآیندهای تولید ، پیچیدگی آنها نیز افزایش می یابد. برای پیش بینی از کار افتادگی تجهیزات در زمان مناسب و تشخیص آنچه باعث از دست رفتن کارایی می شود ، به تجزیه و تحلیل داده ها نیاز است. MOEE ابزاری است که تیم های تحقیقاتی موسسه Fraunhofer برای ساخت مهندسی و اتوماسیون IPA در نمایشگاه تجاری Hannover Messe به نمایش می گذارند ، این نرم افزار علل تلفات تولید را در تجهیزات متصل شناسایی و امکان حل سریع اختلالات را فراهم می کند.

اثربخشی کلی تجهیزات (OEE) معیار حیاتی در بخش تولید است. این شاخص درصد محصولات با کیفیتی را که تجهیزات هنگام کار با سرعت معین تولید می کنند تعیین می کند. در عین حال ، این رقم مبنای بهبود فرآیند از طریق شناسایی تلفات تولید است. محققان در Fraunhofer IPA در اشتوتگارت با استفاده از MOEE که مخفف Maximize Overall Effectiveness Equipment است ، ابزاری نرم افزاری ساخته اند که بر اساس سه پارامتر عملکرد ، کیفیت و در دسترس بودن ، تلفات تولید را در تجهیزات پیچیده ، بهم پیوسته و خودکار تشخیص می دهد.

الگوریتم های پیاده سازی شده در ابزار به طور خودکار رفتار تجهیزات را تجزیه و تحلیل می کند تا یک مدل فرایند منفرد ایجاد کند. در این فرآیند ، آنها مراحل مختلف فرآیند را در یک چرخه تولید نمایش و ارزیابی می کنند. براندون سای ، رئیس گروه” بهینه سازی تولید مستقل ” می گوید :”الگوریتم ها بررسی می کنند که چه فرآیندهایی چه زمانی و به چه ترتیب اتفاق می افتند و هر کدام چه مدت طول می کشد. اگر مراحل پردازش با سرعت لازم انجام نشود و آنها به روشی بهینه با یکدیگر هماهنگ نشوند ، این چیزی در مورد عملکرد است که مشخص می شود . وی برای نشان دادن نحوه کار نرم افزار مثالی می زند: “وقتی روبات ها مکث کوتاهی می کنند ، این معمولاً تشخیص داده نمی شود ، بنابراین کمی کردن اثرات این مکث ها دشوار است. با این وجود ، وقتی بسیاری از این مکث ها جمع می شوند ، منجر به خطا می شود. ” اگر دستگاه ها ساکن باشند ، این موضوعی در مورد در دسترس بودن ، معیار دیگری برای عدم کارایی کافی تجهیزات را نشان می دهد. الگوریتم های خودآموزی که در Fraunhofer به صورت داخلی تهیه شده اند ، اطلاعاتی نیز درباره سطح کیفیت بدست آمده ارائه می دهند. هدف این است که اجزای تجهیزات را با تلفات شناسایی شده مطابقت داده و در نتیجه نقاط ضعف واقعی را تشخیص دهیم.

ترکیب مدل سازی خودکار فرآیند با یادگیری ماشین

علت عمده اختلالات محاسبه بافرهای ایمنی بیشتر از حد مورد نیاز است.. MOEE می تواند دوره های توقف کسری را که با چشم غیر مسلح قابل مشاهده نیستند و همچنین گلوگاه ها را در سیستم های دینامیکی – ناشی از ازدحام تولید ، تشخیص دهد. سو ئ عملکردها مانند گیر افتادن اجزای ماشین یا عدم استفاده کافی از لایه روانکاری نیز ضبط می شود ، زیرا این نرم افزار با دقت تمام حالت ها را کد می کند. این مهندس می گوید: “از طریق ترکیبی از مدل سازی خودکار فرآیند و یادگیری ماشینی ، ما تلفات تولید را هنگام بوجود آمدن تشخیص می دهیم که به رفع سریع اختلالات کمک می کند.” اپراتورها به جای اینکه تحت فشار این اطلاعات باشند ، فقط در صورت بروز مشکل از آن مطلع می شوند. متناوباً ، آنها می توانند سطح کارایی و مدل رفتار تجهیزات را از طریق نمایشگر روی داشبورد مشاهده کنند.

تشخیص تلفات تولید در سطح سیگنال

MOEE هنگام انجام تجزیه و تحلیل از رابط ورودی / خروجی سیستم کنترل استفاده می کند. سای می گوید: “رابط I / O مغز دستگاه است. تجهیزات مستقیماً از سوی سیستم کنترل می شوند. از آنجا رفتار تجهیزات را می توان به روشی بهینه و بسیارموردی و کوچک را تشخیص داد.” این امر امکان تعیین تلفات تولید در سطح سیگنال ، افزایش در دسترس بودن و عملکرد و شناسایی تغییرات در کیفیت را فراهم می کند. افت عملکرد و کیفیت را می توان تا سطح اجزای تجهیزات ردیابی کرد – به عنوان مثال یک سوپاپ منفرد.