۲۲ آگوست ۲۰۲۵-بهروزرسانی خطوط با رباتیک، مترولوژی، AGVها و AMRها برای افزایش دقت، کارایی و ایمنی.دنیس سایمکا

هنگامی که شرکت لوازم خانگی GE یکی از پلتفرمهای مستقل خود را دوباره طراحی کرد، لوتر اینگرام، رئیس و مدیر اجرایی شرکت روپر و مدیر کارخانه در کارخانه روپر در لافایت، جورجیا، تصمیم گرفت که زمان آن رسیده است که خطوط تولیدی که اجاقها را تولید میکردند نیز دوباره طراحی شوند.

اینگرام میگوید: “اگر ما محصولی را که بیش از ۳۰ سال قدمت داشت، دوباره طراحی نمیکردیم، احتمالاً فقط به ایجاد تغییرات کوچک [در خطوط تولید] ادامه میدادیم. اما وقتی که ما تغییر مدل کامل را انجام دادیم، این فرصت را در اینجا به ما داد.”

پیش از این، به گفته اینگرام، این خط تولید بیشتر به صورت موردی و موقت بود، «کمی اینجا، کمی آنجا، در این طرف و آن طرف کشیده شده بود.» او میخواست ایستگاهها را در یک جفت خط پیوسته ادغام کند و همزمان فناوریهای جدیدی را معرفی کند.

کارخانه روپر اکنون دارای دو خط مونتاژ ۵۰۰ فوتی است که با پلتفرم برد پایه شروع میشوند و با اضافه کردن اجزای صحیح، میتوانند اجاقهای گازی، برقی یا القایی تولید کنند. بازوهای رباتیک از ABB حفرهها و صفحات پخت اجاق گاز را برداشته و جابجا میکنند. تجهیزات مترولوژی، دقت مونتاژ را اندازهگیری میکنند.

قبلاً برای مونتاژ صفحات اصلی اجاق گاز به ۲۰ اپراتور نیاز بود. اکنون فقط پنج اپراتور در خط تولید کار میکنند که عمدتاً بارگیری و تخلیه سلولهای رباتیک را بر عهده دارند و ۱۵ نفر دیگر به خطوط مختلف در جاهای دیگر کارخانه منتقل شدهاند.

اینگرام میگوید: «ما در یک جامعه حدود ۷۰۰۰ نفری هستیم و کمی بیش از ۲۵۰۰ نفر را استخدام میکنیم. اگرچه همچنان از نظر حجم تولید در حال رشد هستیم، اما نمیتوانیم به افزایش جمعیت ادامه دهیم. وقتی به ایالت جورجیا و نحوه ورود تولید به جورجیا نگاه میکنید، بسیاری از تولیدکنندگان با چالشهای مشابهی در بازار کار مواجه هستند.»

اصول ناب، انتخابهای فناوری را هدایت میکند

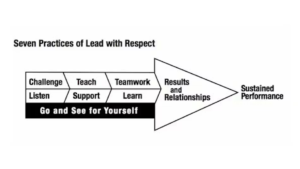

بیل گود، معاون زنجیره تأمین در GE Appliances، میگوید استراتژی اتوماسیون این شرکت، اصول ناب و تمرکز بر اقلام با کیفیت حیاتی را به کار میگیرد.

گود میگوید: «ما از نعمت [بازدید تویوتا از کارخانههایمان] و امکان سنجش… برای دریافت بهترین شیوهها و ادغام آنها در شیوههای تولید خود برخوردار بودهایم. تعدادی از ما، از جمله خود من و لوتر، از شرکت ویرپول آمدهایم، جایی که بهترین شیوهها را برای ایمنی اپراتور آموختهایم و آنها را نیز ادغام کردهایم.»

به گفته گود، GEA به طور مداوم عملیات دستی را به عنوان «بهتر از سبز» یا «بهتر از قرمز» ارزیابی میکند و وظایفی را که در دسته «قرمز» قرار میگیرند، خودکار میکند. این شرکت همچنین از دوقلوهای مجازی طرحبندی کف کارگاه برای برنامهریزی مکان تجهیزات و شبیهسازی عملیات استفاده میکند تا ارزیابی کند که آیا کارگران باید بیش از حد خم شوند یا دست خود را دراز کنند یا خیر.

به عنوان مثال، رباتهای ABB در خطوط تولید جدید فر به ارگونومی میپردازند. آنها همچنین، همراه با تجهیزات جدید مترولوژی، دقت را بهبود میبخشند.

گود میگوید: «ما میتوانیم با یک ربات به سطحی از دقت برسیم که نمیتوانید با یک اپراتور در طول یک شیفت هشت ساعته به آن برسید. آنها ممکن است در ابتدا خوب کار کنند، اما به دلیل خستگی آن سطح دقت را از دست میدهند.» وسایل نقلیه هدایت خودکار (AGV) قطارهای محصول را از طریق کارخانه میکشند.

وسایل نقلیه هدایت خودکار (AGV) قطارهای محصول را از طریق کارخانه میکشند.

چرا وقتی میتوانید ربات داشته باشید، رانندگی کنید؟

خطوط تولید جدید فر همچنین از وسایل نقلیه هدایت خودکار (AGV) و رباتهای سیار خودران (AMR) برای حمل و نقل مواد درون کارخانه استفاده میکنند. AGVها قطارهای محصول را در مسیرهای چند ایستگاهی میکشند در حالی که AMRها در فضاهای کوچک کار میکنند و قطعات سبک را حمل میکنند.

اینگرام میگوید: “همانطور که ما همچنان به ایمنی در عملیات تولید ادامه میدهیم، میخواهیم تعاملات لیفتراک و عابر پیاده را حذف کنیم و به همین دلیل است که این امر به سرمایهگذاری AGV و AMR تبدیل شد.”

AGVها و AMRها که در ابتدا در سال 2024 فقط برای خدمت به خطوط تولید جدید فر نصب شده بودند، اکنون در 30٪ از کل خطوط کارخانه فعالیت میکنند. این استقرارها همچنین یک موقعیت جدید در کارخانه ایجاد کرد، یک «ربات کنترلکننده» که ماشینها را برنامهریزی میکند، آموزش ایمنی برای اپراتورها ارائه میدهد و بهترین استقرارهای جدید را در سراسر کارخانه برای ایجاد بیشترین ارزش تعیین میکند.

گود میگوید.: با خودکارسازی جابجایی آن مواد، میخواهیم فوقالعاده کارآمد باشیم. روزهایی که فقط رانندگان لیفتراک و یدککش بیهدف قطعات و موجودی را جابجا میکردند، ما در تلاشیم تا این کار را خودکار کنیم تا بتوانیم رانندگان را در مشاغلی قرار دهیم که ارزش افزوده ایجاد میکنند.»

در انتخابهای فناوری غرق نشوید

هر بار که GEA با موفقیت فناوری جدیدی را به کار میگیرد، این شرکت به سبد گزینههای فناوری بالقوه خود برای همه کارخانههایش اضافه میکند. گود میگوید کارخانه روپر از آموختههای خود در کارخانههای ماشین لباسشویی و ظرفشویی GEA بهرهمند شده است. آموختههای روپر در مورد AMRها و AGVها بر اینکه آیا و چگونه این دستگاهها در آینده در کارخانهها به کار گرفته میشوند، تأثیر خواهد گذاشت.

با افزایش سبد فناوریهای اثباتشده، GEA باید برای هر کارخانه، بودجه CapEx بیشتری اختصاص دهد تا برای استقرار بالقوه تعداد بیشتری از راهحلها برنامهریزی کند.

«مسئله کمتر استفاده از چندین فناوری در کارخانه جدید است، و بیشتر به این مربوط میشود که فکر میکنیم میتوانیم از چه تعداد برنامهای که هزینههای CapEx را هدایت میکنند، بهره ببریم. [با این اوصاف]، بخشی از طرح جامع کارخانه ما، یک چشمانداز استراتژیک بسیار دقیق در طول پنج سال آینده یا بیشتر برای یک کارخانه است، و آنچه که ما سعی داریم در آن کارخانهها انجام دهیم تا آنها را کارآمدتر کنیم، محصولات خود را با کیفیت بالاتر تولید کنیم و سپس برای ادغام رباتیک، ادغام دیجیتالسازی و غیره برنامهریزی کنیم. هزینههای CapEx معمولی تمایل به افزایش دارند، زیرا میخواهید در برنامههای مختلف، اتوماسیون بیشتری را انجام دهید.»

اینجاست که استفاده از دادهها مطرح میشود… مشکلی که ممکن است اینجا در روپر وجود داشته باشد، ممکن است همان مشکل در مرکز خشکشویی ما نباشد. ما قصد داریم بر اساس نیاز، بر اساس دادهها و جایی که به ما میگوید باید حرکت کنیم، پیادهسازی کنیم. بله، ما باید برای افزایش اتوماسیون بودجهبندی کنیم، اما این افزایش اتوماسیون واقعاً بر اساس نیاز هر سایت خواهد بود.»

تغییر تدریجی همیشه بهترین نیست

بهبود در دو خط تولید فر در سال ۲۰۲۳ آغاز شد، اما تولید کامل تا سال ۲۰۲۵ آغاز نشد. راهاندازی و تثبیت خطوط جدید کندتر از حد انتظار بود. معرفی تعداد زیادی از راهحلهای جدید و در عین حال طراحی خطی برای پشتیبانی از یک محصول کاملاً جدید، این پروژه را چالشبرانگیز کرد.

اینگرام میگوید: «ما نه تنها در مورد محصول جدید و نحوه عملکرد آن یاد میگرفتیم، بلکه اکنون در مورد این ربات یا ادغام نحوه تعامل تفنگهای DC متصل با این خط مونتاژ جدید یا شاید حتی نحوه آزمایش محصول خود نیز یاد میگیریم. ما تغییرات زیادی را اعمال کردیم، همه به صورت یکجا. اگر میتوانستم همه چیز را از اول شروع کنم، شاید میگفتم که فناوریهای خاصی را به تدریج معرفی میکردیم. اما بخشی از وجودم میگوید که باید از شر این همه دردسر خلاص شویم، و اگر این کار را نمیکردیم… شاید الان هنوز در مورد رشد تدریجی صحبت میکردیم، در حالی که چیزی که میتوانم به شما بگویم این است که اگرچه سال اول ما سال یادگیری بود، خطوط تولید ما اکنون پایدار هستند و با سرعتی بیسابقه نسبت به آنچه در طول تاریخ دیدهایم، کار میکنند.»

درباره نویسنده دنیس سایمکا

دنیس سایمکا روزنامهنگار باسابقه فناوری با تجربه ویژه در فناوری سیستمهای بینایی، یادگیری ماشین/هوش مصنوعی و واقعیت افزوده/مختلط/مجازی (XR) است و در رسانههای مصرفکننده، توسعهدهنده و B2B فعالیت میکند.