۲۵ مارس ۲۰۲۱ – ریک بوهان – ران ژاک

اغلب اوقات، وقتی شرایط سخت پیش میآید، ناب از پنجره بیرون میرود – اگرچه بیش از هر زمان دیگری مورد نیاز است.

همه ما با این مفهوم آشنا هستیم که ابزارها و روشهای ناب، پایه محکمی برای بهبود مستمر عملیات فراهم میکنند. ما همچنین به این ایده عادت کردهایم که یک ابتکار ناب موفق ماهها، حتی سالها، برای اجرای مؤثر نیاز دارد. یکی از منابعی که من بررسی کردم میگوید که ۱۰ سال طول میکشد.

روشهای ناب عموماً به عنوان ابزارهای مداخله در بحران در نظر گرفته نمیشوند. در واقع، ابزارهای ناب اغلب در مواقع سخت از پنجره خارج میشوند. ما فکر میکنیم این یک اشتباه است. تجربه ما این بوده است که سازمانها باید در طول بحران، روشهای ناب را دو برابر کنند.

ران یک بار دقیقاً در شرایطی قرار گرفت که مدیران تمایل داشتند بگویند: “ما برای ناب وقت نداریم. ما در حالت بحران هستیم.” یک تأمینکننده وعدههایی داده بود که ناگهان متوجه شد نمیتواند به آنها عمل کند. عدم تحقق این وعدهها، ضرر مالی قابل توجهی به مشتری وارد میکرد، به میزان ۲۰ میلیون دلار فروش از دست رفته. تأمینکننده احتمالاً از کسب و کار بیرون رانده میشد. اولین گامهایی که تأمینکننده برای رسیدن به اهداف خود برداشت، رویکرد آشنای «بیایید منابع زیادی را صرف این وضعیت کنیم» بود. تجهیزات جدید خریداری و نصب شد. پنجاه همکار جدید استخدام شدند. تمام این سرمایهگذاری جدید منجر به خروجی تنها یک سوم از آنچه برای برآوردن خواستههای مشتری لازم بود، شد. آن ۵۰ همکار جدید در نهایت دوبارهکاری کردند زیرا کیفیت به شدت کاهش یافت.

تأمینکننده در خطر بود و با شرکت ران تماس گرفت تا به آنها اطلاع دهد که بعید است بتواند به تعهدات قراردادی خود عمل کند. شرکت ران پاسخ داد که اگر تأمینکننده به وعدههایش عمل نکند، ضرر قابل توجهی متحمل خواهد شد. تأمینکننده در حال بررسی گام جدی اعلام ورشکستگی به عنوان راهی برای خروج از مشکلات خود بود. در آن زمان، ران برای ارائه هر کمکی که میتوانست، اعزام شد. در زمان ورود او، تأمینکننده بیش از ۵۰۰۰ واحد از برنامه تحویل عقب مانده بود. روسای ران خواستار ارسال حداقل ۱۰۰۰ واحد ظرف دو هفته پس از ورود ران شدند. هر هفته بعدی، میزان ارسال ۱۰۰۰ واحد افزایش مییافت تا اینکه نرخ ۴۰۰۰ واحد در هفته تعیین شد. ما شاهد بودهایم که مشتریان صرفاً به دلیل کمی مشغله، «به تعویق انداختن کارها» را کنار گذاشتهاند. این سناریو نمونهای از عملیاتی است که مدتهاست از «مشغول بودن» گذشته است.

بیایید یک قدم به عقب برداریم و گزینههای ران را مورد بحث قرار دهیم. ران میدانست که به عنوان یک تاکتیک، به چالش کشیدن موضوع، قبلاً امتحان شده و ناکارآمد بوده است. ممکن بود مدیران دیگری در موقعیت او وسوسه شوند که این رویکرد را دو برابر کنند، اما ران به اندازه کافی عاقل بود که این کار را نکند. بعید بود که بیشتر از این روش جواب بدهد. ران در آن زمان به اندازه کافی تجربه داشت که بداند صرفاً تشویق همه به سختتر کار کردن، مسیر اشتباهی است.

در عوض، ران چندین اصل اولیه ناب را به کار گرفت:

1. ارزیابی وضعیت فعلی

2. مشارکت دادن دیگران در توسعه وضعیت مطلوب

3. سازماندهی محل کار

4. ایجاد جریان کار

5. قابل مشاهده کردن معیارها

6. ایجاد سیستمهایی برای پشتیبانی و حفظ دستاوردها.

ارزیابی وضعیت فعلی

اولین قدم ران ارزیابی وضعیت موجود بود. او میزان کار در حال انجام را شمرد. او از همه و همه کس سوالات زیادی پرسید. برخی از سوالات به دنبال اطلاعات فنی بودند. سوالات دیگر به دنبال اطلاعات گسترده در مورد فرهنگ و روحیه بودند. این تلاش برای جمعآوری دادهها منجر به تجزیه و تحلیل شد که طی آن ران تشخیص داد که کارخانه دو برابر تعداد همکاران مورد نیاز برای تولید محصول را استخدام کرده است. بنابراین نه تنها سطح تولید باید از ۳۰ واحد در روز به بیش از ۸۰۰ واحد در روز افزایش مییافت، بلکه این کار باید با نصف تعداد فعلی افراد و در عرض هشت هفته انجام میشد.

دیگران را در توسعه وضعیت مطلوب مشارکت دهید

ران با همکاری مدیران و سایر همکاران کارخانه، یک طرح بهبود تدوین کرد. او دیگران را در این امر مشارکت داد.

با درخواست ایدهها و نظرات، برنامهریزی را انجام میداد. البته او ایدههای زیادی از خودش داشت، اما میدانست که جلب موافقت برای هر برنامهای که تدوین میشود ضروری است. او همچنین میدانست که بهترین راه برای جلب موافقت، مشارکت دادن دیگران در توسعه آن است. او به جای اینکه بگوید: «این کاری است که قرار است انجام دهیم، حالا شروع کنید»، گفت: «این چیزی است که من فکر میکنم یک اقدام خوب است. آیا چیزی هست که از قلم انداخته باشم؟ آیا چیزی هست که باید اضافه شود؟» این نوع سوالات منجر به برنامههایی برای ایجاد و حفظ یک وضعیت مطلوب مشترک شد.

سازماندهی محل کار

مرحله اول این طرح به سازماندهی کل عملیات اختصاص داده شد. این کار با پاکسازی کامل کف کارگاه، از جمله کار در حال انجام، محصول نهایی، ایستگاههای مونتاژ، هوا و تخلیه الکتریکی آغاز شد. هر چیزی که پس از این پاکسازی باقی میماند، تمیز و ضدعفونی میشد.

جریان کار را ایجاد کنید

میزان زیاد کار در حال انجام که ران پیدا کرد، نشانه روشنی بود که مواد در فرآیند تولید جریان پیدا نمیکنند. طرح مشارکتی مستلزم خرد کردن نوار نقالهها، تنظیم مجدد میزهای مونتاژ، پیکربندی مجدد تاسیسات و اصلاح طرحبندیها بود. تا پایان روز سوم، فرآیند جدیدی متولد شد.

معیارها را قابل مشاهده کنید

وقتی هدف نهایی تولید برای اولین بار اعلام شد (۸۰۰ واحد در هر شیفت هشت ساعته)، همکاران ناله کردند. اکثر آنها احساس میکردند که این هدف خیلی بالاست. علاوه بر این، ران تأکید کرد که این هدف نشاندهنده کیفیت اولیه ۱۰۰٪ است؛ اگر به محض خروج از خط تولید، قابل ارسال نباشد، جزو هدف محسوب نمیشود. (به یاد داشته باشید، نرخ تولید فعلی ۳۰ واحد در هر شیفت بود و این شامل محصولی میشد که نیاز به کار مجدد داشت.) اهداف موقت روزانه و حتی ساعتی تعیین و اعلام شد. همکاران به سرعت به جریان بهبود یافته عادت کردند و خیلی زود اهداف موقت را خط زدند و آنها را بالاتر قرار دادند. تا هفته ششم، دو هفته زودتر از برنامه، خدمه ۸۰۰ واحد در هر شیفت را در قفسهها قرار میدادند.

سیاستها و سیستمهایی برای حفظ دستاوردها

رهبران شرکت یک مدل جبران خسارت طراحی کردند که در نهایت منجر به دستمزدهایی بسیار بالاتر از آنچه به آن عادت داشتند، شد. یک استاندارد خروجی تولید برای کل کارخانه تعیین شد. وقتی کارخانه از استاندارد فراتر میرفت، دستمزدها افزایش مییافت. وقتی کارخانه از استاندارد پایینتر میآمد، دستمزدها کاهش مییافت. کیفیت پایین در محاسبات دستمزد لحاظ میشد، به طوری که تولید بالا همراه با کیفیت خوب پاداش داده میشد.

مجموعهای از «قوانین تعامل» که تیم رهبری روز به روز تدوین و تقویت میکرد، ابزاری برای توانایی عملیات در دستیابی و سپس حفظ دستاوردهای قابل توجه بود. این قوانین تعامل به طور گسترده و مکرر منتشر میشد. هر فرد در عملیات ارزیابی میشد و بازخوردهای مکرر، مثبت و سازنده، در مورد میزان پایبندی خود به این قوانین تعامل دریافت میکرد.

1.) ما به عنوان یک تیم کار خواهیم کرد و به عنوان یک تیم سنجیده خواهیم شد.

2.) همه آموزشهای متقابل خواهند دید و از آنها انتظار میرود که بر تمام مراحل مونتاژ تسلط داشته باشند. از همه انتظار میرود که نیازهای مشتریان و تأمینکنندگان داخلی خود را درک کنند.

۳.) اگر یکی از اعضای تیم مونتاژ مشکل یا نقصی را کشف کند، از آن همکار انتظار میرود که خط تولید را متوقف کند و سپس همتیمیهای خود را از مشکل مطلع سازد. تیم با هم تصمیم میگیرند که چگونه به بهترین شکل در زمان واقعی با این مشکل برخورد کنند و به کار خود ادامه دهند.

۴.) اگر یکی از اعضای تیم مونتاژ ایدهای برای بهبود داشته باشد، مسئولیت ارائه آن به تیم بر عهده اوست. تیم برنامههای عملیاتی را برای اطمینان از اجرای آن در عرض ۲۴ ساعت تدوین خواهد کرد.

شگفتانگیز است که وقتی شما میخواهید، چقدر سریع اتفاقات میتوانند رخ دهند. چهار قانون مشارکت؛ همین. در کنار یک برنامه خوب و گروهی از همکاران متعهد، این تمام چیزی بود که برای تغییر کسب و کار و حفظ دستاوردها لازم بود.

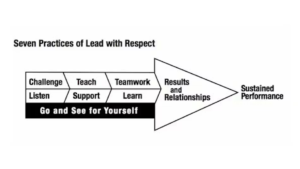

مفاهیم و روشهای ناب، چه شرکت در حال کار خوب باشد و چه در یک بحران عمیق، همانطور که این مورد نشان میدهد، کار میکنند. توجه به این نکته مهم است که تأکید قوی بر مشارکت همکاران در هر مرحله از ابتکار عمل آشکار بود. به نظر ما، این نکته اخلاقی واقعی داستان است: ناب، حتی در یک بحران، کار میکند، زیرا مشارکت دادن همکاران در بهبود عملیات همیشه مؤثر است. به خصوص در شرایط بحرانی.

درباره نویسنده

ریک بوهان | مدیر

ریک بوهان، مدیر شرکت مشاوره چاگرین ریور، بیش از 25 سال سابقه در طراحی و اجرای طرحهای بهبود عملکرد در بخشهای مختلف صنعتی و خدماتی دارد.

بوهان دارای مدرک لیسانس روانشناسی از دانشگاه کارولینای شمالی در چپل هیل و مدرک فوق لیسانس توسعه سازمانی از دانشگاه کیس وسترن رزرو در کلیولند است. او مقالاتی را در مجله ملی بهرهوری، پیشرفت کیفیت و مجله آموزش و توسعه ASTD منتشر کرده است. او همچنین نویسنده مشترک کتابهای «مردم تفاوت را ایجاد میکنند»، «دستورالعملها» و «پروفایلهایی برای عملکرد بالا» است.