12 ژانویه 2022- جیمز ولز

پیشگیری از طریق پیشبینی، نه سرعت یا کارایی، باید هدف اصلی باشد. خیلی اوقات، این موضوع مهم از بین می رود.

بهبود کیفیت و هزینه های کیفیت پایین تر، محرک های اصلی برنامه های تحول صنعتی نیستند. رهبران کیفیت عمدتاً در برنامهریزی سطح بالا برای طرحهای تحول صنعتی غایب هستند، و پروژههای تحول دیجیتال معمولاً کیفیت را از دست میدهند – در عوض بر کارایی بهبود یافته، تحویل سریعتر و تنوع بالاتر تمرکز میکنند. برنامههای تحول صنعتی بدون صدای با کیفیت، یکی از مزایای اصلی کیفیت را از دست میدهند: پیشبینی کیفیت برای جلوگیری از نقص.

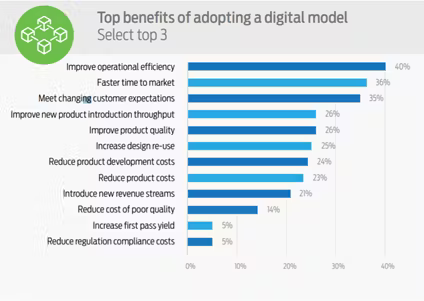

در یک گزارش تحقیقاتی اخیر LNS، به طور متوسط کمتر از 50 درصد از سازمانهایی که ابتکار تحول صنعتی در حال انجام دارند، یک رهبر کیفی در تیم داشتند. نتایج حاصل از برنامه های تحول صنعتی نیز از نظر کیفیت کم است. گزارش فوربس در مورد “100 آمار در مورد تحول دیجیتال و تجربه مشتری” نشان می دهد که سه مزیت اصلی گزارش شده عبارتند از بهبود بهره وری عملیاتی، زمان سریع تر به بازار و توانایی برآورده کردن انتظارات مشتری در حال تغییر.

در حالی که کیفیت مطمئناً در برآورده کردن انتظارات و کارایی مشتری در حال تغییر خلاصه می شود، نمودار زیر در شکل 1 دلایل کیفیت را نشان می دهد که به خوبی در لیست تأثیرات مشاهده شده قرار دارد.

شکل 1

برنامههای باکیفیت در طول تاریخ از ابزارها و استراتژیهایی از جمله نمونهگیری اندازهگیری، تحلیل حالتها و اثرات شکست، طرحهای کنترلی و کنترل فرآیند آماری برای ایجاد شبکهای مبتنی بر افراد برای پیشگیری و تشخیص نقص استفاده میکنند. چالش پیش روی رهبران کیفیت در عصر دیجیتال، تبدیل شبکه مردمی به فناوری تولید است.

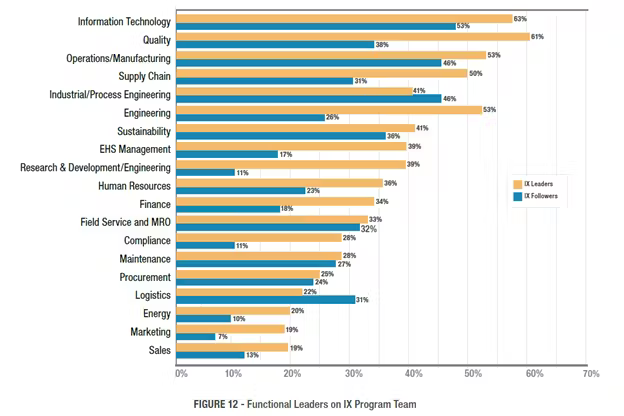

تلاشهای دگرگونی صنعتی از نظر تاریخی عملکردها و عملکردهای کیفی را کمتر نشان میدهند، حتی اگر کارخانه مکانی است که این تغییر بهطور چشمگیری احساس میشود. کارخانه ها علیرغم اینکه محل عملیات صنعتی هستند، به ندرت در تعریف یا اجرای برنامه تحول صنعتی تمرکز می کنند. نمودار زیر این موضوع را نشان می دهد. حتی اگر نزدیک به بالای نمودار باشد، کیفیت همچنان در کمتر از 50 درصد تیمهای تحول صنعتی نشان داده میشود و رهبری عملیات حتی درصد کمتری دارد. در چند سال گذشته پیشرفت هایی حاصل شده است اما تقریباً کافی نیست.

شکل 2

پاسخ در اینجا این است که رهبران کیفیت نیاز به یک جایگاه در هیات مدیره و نقشی در توسعه و طراحی راه حل های تحول صنعتی دارند.

پس چرا سر میز نیستند؟

دشوار است که ببینیم چگونه راه حل های دیجیتال می توانند مشکلات کیفیت واقعی را حل کنند. چگونه رهبران کیفیت می توانند با فناوری دیجیتال آشنا شوند و آن را در وضعیت کیفیت تولید به کار ببرند؟ مطمئناً یک چالش است. بسیاری از محصولات نرم افزاری به عنوان یک راه حل تحول دیجیتال قرار می گیرند. یک گشت و گذار سریع از طبقه حامیان مالی در یک کارگاه تولید و فناوری، چندین مورد را نشان می دهد که به عنوان تحول دیجیتال، حداقل در فضای تولید، شهودی نیستند. این به این معنی است که یک تعریف گسترده و فراگیر از آنچه که یک راه حل تحول دیجیتال را تشکیل می دهد وجود دارد، که تشخیص راه حلی که برای موقعیت آنها کار می کند را برای تازه کار دشوار می کند. راه حل این مشکل این است که ترتیب عملیات را برگردانید و با مشکلی که باید حل شود شروع کنید، سپس به دنبال راه حل های بالقوه متناسب با آن مشکل تجاری باشید.

یک تولیدکننده فرآیند پیوسته یک ابتکار آزمایشی تحول دیجیتال را که توسط رهبر کیفیت طراحی و رهبری میشد، اجرا کرد. این ابتکار شامل کیفیت محصول به عنوان یکی از جنبه های کلیدی موفقیت برنامه بود. این شرکت دارای سطوح غیرقابل قبولی از شکایات و نقص های کیفیت محصول بود، بنابراین نظارت دیجیتالی محصول به عنوان بخشی از پروژه پیاده سازی و در پلتفرم ادغام شد. ابزارهای نظارت دیجیتال به جنبههای مهم کیفیت محصول که از شکایات مشتریان و گزارشهای ضایعات تحلیل میشد، مرتبط بودند. نتیجه کاهش 50 درصدی نقص در مرحله آزمایشی پروژه بود.

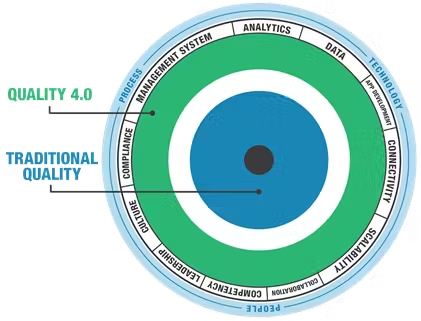

شکل 3، از تحقیقات LNS نشان می دهد که کیفیت 4.0 همان رویکردهای کیفیت “سنتی” است، فقط با تجزیه و تحلیل و تصمیم گیری بهتر و سریع تر و یک محیط مرتبط تر. این تعریف از کیفیت 4.0 یک پتانسیل کلیدی برای رهبر کیفیت را از دست می دهد – پیشگیری از طریق پیش بینی.

ماموریت اصلی تابع کیفیت ساختن سیستم ها و روش هایی است که از نقص جلوگیری می کند. ما باید کاملاً از انتشار عیوب به مشتری جلوگیری کنیم، بنابراین بلوکهای ساختمانی را در جای خود قرار میدهیم که به ما هشداری در مورد احتمال وقوع نقصهای قریب الوقوع میدهد. طرحهای کنترل مجموعهای از پستهای بازرسی هستند که در صورت رعایت همه نسخهها باید نتیجه خوبی به همراه داشته باشند. کنترل فرآیند آماری مجموعهای از قوانین را در بر میگیرد تا به ما هشدار اولیه در مورد نقص قریبالوقوع بدهد. طرحهای نمونهبرداری تلاش میکنند الگوها را شکست دهند و سطحی از اطمینان را به تصمیمگیری ما در مورد تصمیم قبول/رد بدهند.

واداشتن افراد به عملکرد مداوم بسیار دشوار است. همه گاهی اوقات یک روز بد دارند، می خواهند مرخصی بگیرند یا به خاطر مسائل خانه یا خانواده یا درگیری با همکاران حواسشان پرت می شود. یک بازرس، در روز خوب خود، در بهترین حالت تنها 80٪ موثر است.

عصر دیجیتال نیاز به تفکر خارج از چارچوب دارد، اما عادت های قدیمی به سختی از بین می روند. من در سال 2019 از یک کارخانه محصولات کشاورزی در کالیفرنیا بازدید کردم. این کارخانه (و در واقع کل شرکت) سال ها در یک سفر دیجیتالی سازی خانگی بود. خطوط تولید به شدت دیجیتالی شد. عملکرد تست کیفیت دیجیتالی و نیمه خودکار بود اما متصل نبود.

در بررسی پیشرفتهایی که در دیجیتالیسازی انجام داده بودند، متوجه شدم که عملکرد کیفیت دقیقاً به همان روش پیش دیجیتالیسازی عمل میکند: آنها همان آزمایشها را انجام میدادند، با همان فرکانس، با همان سطح درک از آنچه در این فرآیند منجر به یک نتیجه خوب یا با کیفیت ضعیف شد. هیچ تغییری در عملکرد کیفیت در طول تمام سفر دیجیتالی وجود نداشت، حتی فرکانس نمونهبرداری یکسان بود.

تمام ابزارها و رویکردهایی که بخشی استاندارد از تلاش برای جلوگیری از نقص هستند، در گذشته استوار هستند. ما از محصولات پس از تولید نمونهبرداری میکنیم، دادهها را جمعآوری میکنیم و نقاط را روی نمودار کنترلی پس از وجود دادهها، گاهی اوقات پس از آن، رسم میکنیم. ما قوانین کنترل فرآیند آماری را برای دادههای تولید شده قبلی اعمال میکنیم تا هشدارهای اولیه درباره الگوهایی که ممکن است منجر به نقص شود، ارائه کنیم. همه عناصر استراتژی ما برای جلوگیری از نقص، پس از ایجاد نقص، در زمان به عقب نگاه می کنند.

فعال بودن

عصر دیجیتال به ما فرصتی منحصر به فرد می دهد تا تمرکز خود را از واکنش جدی به مدیریت فعالانه رویدادها و جلوگیری از وقوع مسائل در وهله اول تغییر دهیم.

فرصت برای آینده کیفیت در عصر دیجیتال در توسعه قدرت پیشبینی یک فرآیند کاملا مشخص و نتایج کیفی آن است. بهترین نماینده برای این طرز فکر، طرح کنترل است. طرح کنترل چیزی را نشان می دهد که در شش سیگما به عنوان تابع انتقال (Y=f(x)) شناخته می شود. تابع انتقال فرمول متغیرهای فرآیند است که برای رسیدن به یک نتیجه خوب باید کنترل شوند.

برای موثر بودن، برنامه کنترل باید فقط از ضروری ترین موارد برای دستیابی به یک محصول خوب تشکیل شده باشد، نه چیزهایی که ساده ترین یا راحت ترین اندازه گیری هستند. طرح کنترل را با در نظر گرفتن سؤال زیر مرور کنید: “آیا این عناصر در واقع به عنوان نماینده چیزی هستند که در پارادایم قدیمی غیرقابل اندازه گیری است؟”

اگر عناصر طرح کنترل پروکسی برای آنچه واقعاً باید کنترل شود، اکنون فرصتی برای اصلاح آن با استفاده از فناوری دیجیتال است. برای مثال، اگر طرح کنترل یک نقطه بازرسی را برای دمای مخزن خنککننده فهرست میکند، آن اندازهگیری در واقع یک پروکسی برای دمای محصول است – یک مرحله از متغیر واقعی که مهم است فاصله دارد. این بهترین کاری بود که در آن زمان می توانستیم انجام دهیم، بنابراین با آن همراه شدیم. در مثال ما، دمای محصول یک کنترل کلیدی برای چند ویژگی مختلف کیفیت محصول نهایی است. با این حال، اگر بتوانیم از یک دماسنج لیزری برای اندازهگیری دائمی دمای محصول در بسیاری از نقاط فرآیند تولید استفاده کنیم و آن دادهها را به سیستم یادگیری ماشینی گزارش کنیم، اکنون دادههای معنیداری مستقیماً از متغیری داریم که برای نتیجه کیفی مهم است.

عصر دیجیتال این فرصت منحصر به فرد را به ما می دهد تا آنچه را که ممکن است دوباره تعریف کنیم، تا نقاط را از کیفیت محصول و فرآیند به متغیرهای کنترل واقعی برای دستیابی به یک نتیجه خوب متصل کنیم. با گذشت زمان، با پر شدن و استفاده از “کتابخانه” مدلهای فرآیند، این مدلها بهبود مییابند و قابل اعتمادتر میشوند، اعتماد به سیستم یادگیری ماشین برای ارائه نشانههای مناسب افزایش مییابد. سپس، آنچه قبلاً قابل تصور نبود، اکنون امکان پذیر است. یک پیشبینی کیفی که در نهایت به پیشگیری واقعی منجر میشود. کیفیت پیشبینی حداقل 10 برابر ارزانتر از روشهای پیشگیرانه فعلی خواهد بود، درست همانطور که روشهای نگهداری پیشبینیکننده با دهههای گذشته و به طور گسترده پذیرفته شده ثابت کردهاند.

جیمز ولز مشاور اصلی در Quality in Practice است، یک تمرین مشاوره و آموزش متخصص در برنامههای بهبود مستمر، و متخصص در اصول اولیه کیفیت، از جمله کاربرد راهحلهای دیجیتال برای چالشهای رایج تولید. او بیش از 20 سال است که سازمانهای بهبود مستمر کیفیت و بهبود مستمر را در شرکتهای تولیدی مختلف رهبری کرده است. ولز یک متخصص معتبر کمربند سیاه و متخصص ناب است.