پوشش نچسب جدید فرآیندهای شکل دهی در قالب گیری تزریقی و ریخته گری را بهبود می بخشد

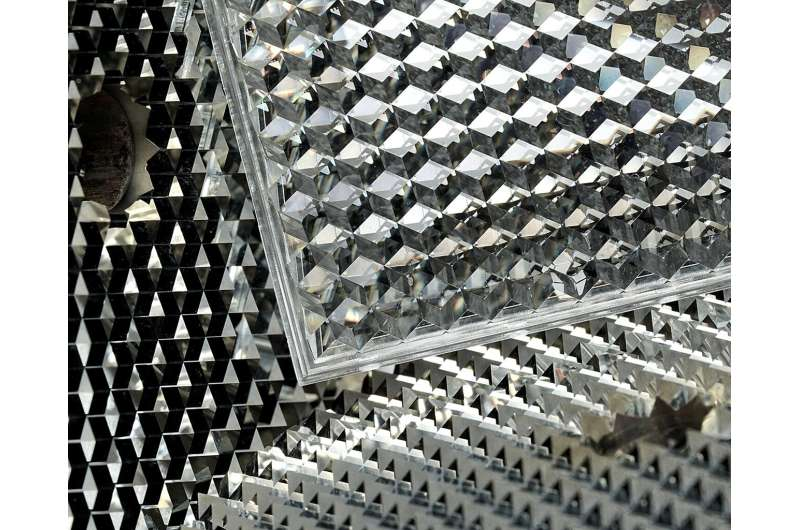

16 جولای 2024 -توسط Martina Ohle، UltraPLAS امکان بازتولید کامل سطوح آینه ای را فراهم می کند. ابزار با پوشش آزاد (l.) با عنصر قالب گیری تزریقی. اعتبار: Fraunhofer IFAM/Wolfgang Hielscher

یک پوشش جدید UltraPLAS که توسط محققان Fraunhofer ساخته شده است ثابت کرده است که راه حلی نوآورانه برای چالش های فرآیندهای شکل دهی اولیه است. این پوشش پیشرفته و تمیز کردن آسان به عنوان یک لایه گرادیان با استفاده از فرآیند پلاسمای سرد اعمال می شود و برای موادی مانند فولاد ابزار، فولاد ضد زنگ و آلومینیوم مناسب است.

خواص فیزیکی منحصر به فرد UltraPLAS امکان قالب گیری کامل سطوح حتی در مقیاس نانو و بازتابنده را فراهم می کند. با کاهش تعداد مراحل پس از پردازش و کنار گذاشتن عوامل انتشار خارجی، برنامه به عنوان بسیار مقرون به صرفه طبقه بندی می شود.

چگونه می توان سطوح ابزار باکیفیت و پیچیده را به گونه ای پوشش داد که تولید بهبود یابد و فرآیندهای تمیز کردن به طور قابل توجهی به تاخیر بیفتد یا ساده شود؟ محققان موسسه Fraunhofer برای فناوری ساخت و مواد پیشرفته IFAM این سوال را همراه با شرکای پروژه های “GlossyCast” و “UltraTrenn” بررسی کردند.

هدف از پروژههای تحقیقاتی کاهش نیروهای قالبگیری و تشکیل رسوبات در عین تحمل دائمی تنشهای خاص ریختهگری فشار بالا روی و قالبگیری تزریق پلاستیک بود.

به طور خاص، قالبگیری تزریقی قطعات پلاستیکی فنی نیازمند راهحلهایی برای کاهش نیروهای قالبگیری و تشکیل رسوب است. این امر در مورد تولید قطعاتی با سطوح براق یا ریزساختارهای بسیار مشخص مانند لنزهای پلاستیکی، تریمهای تزئینی یا رابطهایی با دقت ابعادی بالا اعمال میشود.

به طور مشابه، در ریخته گری فشار بالا روی، رسوبات روی سطح قالب و همچنین رسوبات مواد آزاد کننده و روان کننده ها از تولید ریخته گری با کیفیت بالا و براق روی قالب جلوگیری می کند. این منجر به هزینه های قابل توجهی برای پس پردازش قطعات ریخته گری می شود. صرف نظر از این، استفاده از عامل رهاسازی به تنهایی می تواند تا 20 درصد از زمان چرخه را به خود اختصاص دهد، به این معنی که در صورت عدم نیاز به عوامل آزاد کننده، پتانسیل قابل توجهی برای صرفه جویی وجود دارد.

UltraPLAS خواص پوشش برجسته را امکان پذیر می کند

برای برآوردن نیازهای فوق الذکر سطوح نوری فوق العاده صاف Ra < 25 نانومتر در پروژه ها، خود پوشش باید صاف و بدون ساختار باشد. به منظور دستیابی به این، از فرآیند پلاسمای سرد، به اصطلاح فرآیند PE-CVD (رسوب بخار شیمیایی افزایش یافته پلاسما)، استفاده شد.

این فرآیند با ایجاد یک لایه گرادیان، چسبندگی عالی لایه به بدنه محصول را از یک سو و خواص استثنایی نچسب با ویژگی های فیزیکی عالی از طرف دیگر را امکان پذیر می کند.

پوشش تولید شده به این روش، برای مثال، با مدول الاستیسیته بالا (28-32 گیگا پاسکال) و چگالی بالا (1.5 گرم بر سانتیمتر مربع) مشخص میشود. این باعث ایجاد محدوده سختی Mohs 5.5 می شود که در نتیجه برابر با شیشه یا مینا است. به طور مشخص، به عنوان یک پوشش نچسب، دارای انرژی سطحی پایین (<28 mN/m) با قطبیت کم (<1.5 mN/m) است.

این رفتار با این واقعیت پشتیبانی می شود که محققان Fraunhofer موفق به تولید پوشش UltraPLAS با ضخامت لایه نازک ویژه کمتر از 100 نانومتر شده اند. این حتی در پروژه GlossyCast برای ارائه یک جلوه نچسب خوب ضروری بود. علاوه بر این، لایههای نازک و بدون ساختار به هر دو ساختار سطحی در مقیاس نانو، به عنوان مثال، برای فرآیند نانو اثر، و سطوح براق آینهای اجازه میدهند که کاملاً بازتولید شوند.

کیفیت پایدار و تولید اقتصادی تضمین شده است

آزمایشهای عملی گستردهای که به عنوان بخشی از پروژهها در شرکتهای صنعتی مختلف انجام شده است نشان داده است که نیروهای قالبگیری و تشکیل رسوبات در زمینه قالبگیری تزریقی کاهش مییابد. همچنین نشان داده شده است که کاهش نیروهای چسبندگی کل نیروهای قالبگیری را کاهش میدهد. در نتیجه می توان دمای قالب گیری را افزایش داد و میزان اصطکاک را کاهش داد.

برخلاف پیشرفت های روز، پوشش ها را می توان به صورت موثر و ملایم با استفاده از فناوری پلاسما حذف کرد تا در صورت لزوم، چندین بار پوشش جدید بدون افت کیفیت اعمال شود. این امر مخصوصاً برای سطوح ابزار با براقیت بالا جالب است، زیرا نیاز به پرداخت زمانبر یا ماشینکاری بسیار دقیق را از بین میبرد.

همچنین نشان داده شده است که تولید مستقیم سطوح دایکاست روی با کیفیت بالا با استفاده از فناوری ریخته گری می تواند کارایی اقتصادی را به میزان قابل توجهی افزایش دهد. با بهبود قابل توجه کیفیت سطح قطعات ریخته گری، مراحل مکانیکی پس از پردازش پرهزینه و زمان بر مانند انفجار، سنگ زنی و پرداخت را می توان ساده کرد یا حتی به طور کلی از آن اجتناب کرد.

علاوه بر این، مراحل تک تک فرآیند آبکاری کاهش یافته است. توسعه این پوشش بادوام رهاسازی UltraPLAS برای ریخته گری روی نشان دهنده پیشرفت قابل توجهی در فناوری ریخته گری است. امکان برش عوامل آزاد کننده پتانسیل جدیدی را برای بهبود کیفیت ریخته گری، کاهش هزینه های تولید و سازگاری بیشتر با محیط زیست باز می کند.

از آنجایی که محصولات ریخته گری بدون مواد آزاد کننده تولید می شوند، زمان پیش تصفیه برای آبکاری کاهش می یابد و مصرف مواد کاهش می یابد. قطعات تولید شده دارای زبری مطلوب هستند. با توجه به سطح صاف تر، می توان از آبکاری مس روشن صرف نظر کرد که منجر به صرفه جویی در مواد، زمان و فاضلاب می شود. کاهش ضخامت لایه مس (سیانید) و نیکل روشن هر کدام به میزان 50 درصد منجر به صرفه جویی بیشتر در مواد و زمان شد.

توسعه UltraPLAS با پوشش نچسب PLASLON انجام شد که با سختی بالا سختی Mohs 4.5-5.5 و مقاومت عالی در دمای تا 230 درجه سانتیگراد مشخص می شود. این مشخصات ویژگی، PLASLON را به یک پوشش محبوب بدون PFAS برای تمیز کردن آسان برای ظروف آشپزی تبدیل کرده است.