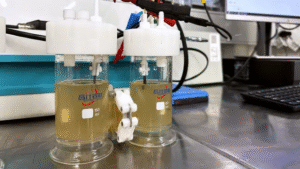

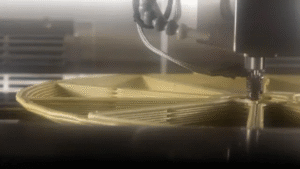

: ۱۶ ژوئیه ۲۰۲۵، عکس از نویسنده: جورجینا جدیکوفسکا -کارخانه الیاف سلولزی مایع یونی ۱۰۰۰ تنی.

چین اولین کارخانه الیاف سلولزی مایع یونی در مقیاس ۱۰۰۰ تنی جهان را راهاندازی کرده است که نشاندهنده یک دستاورد انقلابی است که میتواند صنعت نساجی جهانی را متحول کند و استانداردهای جدیدی را برای تولید پایدار تعیین کند.

این مرکز که توسط موسسه مهندسی فرآیند (IPE) در آکادمی علوم چین توسعه یافته است، رسماً در استان هنان فعالیت خود را آغاز کرده است.

این کارخانه از فناوری پیشرفته مایع یونی برای تولید الیاف سلولزی بازسازیشده با انتشار تقریباً صفر استفاده میکند و بنابراین نیاز به حلالهای سمی که مدتها مانع تولید الیاف معمولی بودهاند را از بین میبرد.

دکتر ژانگ سوجیانگ، دانشمند ارشد تیم مایعات یونی IPE که این فناوری را توسعه دادهاند، اظهار داشت: «این نشاندهنده تحول واقعی فناوری پیشرفته ریسندگی مایع یونی از مفهوم آزمایشگاهی به واقعیت صنعتی است.»

طبق گفته آکادمی علوم چین، این پروژه اولین پروژهای است که این فناوری الیاف سبز را از آزمایشهای در مقیاس آزمایشگاهی به استقرار کامل صنعتی میرساند.

این فرآیند مواد خطرناکی مانند دیسولفید کربن و N-متیلمورفولین N-اکسید (NMMO) را با مایعات یونی پایدار و غیرفرار جایگزین میکند، بدون تخلیه فاضلاب، گاز زائد یا محصولات جانبی جامد.

سوجیانگ گفت: «این فرآیند، تولید الیاف پایدار را از نو تعریف میکند.» و افزود که مایعات یونی دسته جدیدی از نمکها هستند که در دمای اتاق یا نزدیک به آن مایع باقی میمانند.این مواد که از کاتیونهای آلی و آنیونهای آلی یا معدنی تشکیل شدهاند، ساختار یونی مشابه نمک طعام (NaCl) دارند و غیرفرار و بسیار قابل تنظیم هستند.

برخلاف حلالهای سنتی، مایعات یونی طیف وسیعی از خواص برتر از جمله قطبیت بالا، فراریت کم و مقاومت قوی در برابر اکسیداسیون را ارائه میدهند.آنها از نظر ساختاری قابل طراحی و تنظیم هستند و حلالیت عالی برای ترکیبات معدنی و آلی، از جمله مواد پلیمری دارند. علاوه بر این، آنها میتوانند سلولز گیاهی را بدون معرفهای خشن که معمولاً در فرآیندهای ریسندگی معمولی استفاده میشوند، حل کنند.

با استفاده از مایعات یونی پایدار و غیرفرار به جای حلالهای سمی، این کارخانه نیاز به اسیدهای قوی، بازها و دیسولفید کربن را از بین میبرد و ردپای کربن خود را به طور قابل توجهی کاهش میدهد.

در مقایسه با تولید سنتی الیاف فسیلی، انتظار میرود فرآیند جدید انتشار دیاکسید کربن (CO2) را سالانه تقریباً 5000 تن کاهش دهد. در همین حال، سیستم بازیابی حلال از نرخ بازیابی 99 درصد فراتر میرود و اعتبار زیستمحیطی آن را بیشتر میکند.

تجاریسازی این سیستم پس از بیش از یک دهه تحقیق و توسعه فشرده انجام شده است. طراحی مایعات یونی مناسب، تعریف مجدد انحلال سلولز و بهینهسازی فرآیند ریسندگی الیاف، تنها برخی از وظایف علمی و مهندسی است که تیم IPE باید به آنها رسیدگی میکرد.

پس از اعتبارسنجی در مراحل آزمایشگاهی، آزمایشی و آزمایشی ۱۰۰ تنی، این پروژه اکنون سرانجام به یک خط تولید سالانه ۱۰۰۰ تنی کاملاً عملیاتی منجر شده است.

دوان شیائوپینگ، معاون رئیس فدراسیون صنعت نساجی چین، در یک بیانیه مطبوعاتی اعلام کرد: “این پروژه معیار جدیدی را برای صنعتیسازی سبز تعیین میکند و نقش کلیدی در دستیابی به اهداف دوگانه کربن چین ایفا خواهد کرد.”

شیائوپینگ در پایان افزود: “این میتواند به طور قابل توجهی به استحکام صنعتی محکم در ساخت تمدن زیستمحیطی کمک کند.” و افزود که الیاف تولید شده با استانداردهای بینالمللی برای ظرافت، استحکام، کششپذیری و قوام مطابقت دارند. این امر این ماده را به عنوان جایگزینی مناسب برای الیاف مصنوعی و ویسکوز سنتی قرار میدهد.