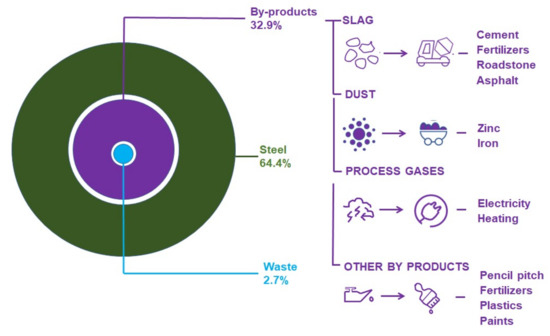

در 20 سال گذشته، استفاده از محصولات مشترک صنعت فولاد به طور قابل توجهی افزایش یافته است. پیشرفتهای فناوری نوآورانه و همافزایی با سایر صنایع، صنعت فولاد را به هدف خود برای دفن زباله صفر نزدیکتر کرده است.عمده محصولات مشترک جامد تولید شده در طول تولید آهن و فولاد خام، سرباره (90 درصد جرم)، گرد و غبار و لجن است.

به طور متوسط، تولید یک تن فولاد حدود 200 کیلوگرم محصول مشترک برای مسیر کوره قوس الکتریکی (EAF) و 400 کیلوگرم برای مسیر کوره بلند – کوره اکسیژن پایه (BF-BOF) ایجاد می کند.

در کنار محصولات مشترک جامد، گازهای فرآوری شده از کورههای کک، BF یا BOF نیز از محصولات مشترک فولادسازی مهم هستند.

تعریف محصولات جانبی:

محصولات جانبی به موادی اطلاق می شود که به موازات یا در نتیجه تولید یک محصول اولیه تولید می شوند و دارای ارزش بالقوه هستند.

استفاده از محصولات مشترک صنعت فولاد

محصولات مشترک صنعت فولاد کاربردهای زیادی در خود صنعت، در سایر صنایع و در جامعه دارند. در برخی موارد، این خصوصیات فیزیکی است که کاربرد را تعیین می کند، مانند سرباره فولادسازی که به عنوان سنگدانه در ساخت و ساز جاده استفاده می شود. و گاهی اوقات ترکیب شیمیایی است به عنوان مثال گازهای فرآیندی که به عنوان سوخت برای تولید گرما و/یا برق استفاده می شود. فلزات غیرآهنی با ارزش را نیز می توان از سرباره، گرد و غبار و لجن بازیابی کرد که غلظت آن کافی باشد.

چند نمونه از کاربردهای متداول محصولات مشترک صنعت فولاد:

- سرباره کوره بلند – جایگزین کلینکر در سیمان سازی

- سرباره فولادسازی – سنگدانه در راهسازی، اصلاح خاک

- گازهای فرآیندی – تولید گرما و برق

- گرد و غبار و لجن – استفاده داخلی و خارجی از اکسیدهای آهن و عناصر آلیاژی

- پتروشیمی های حاصل از کک سازی – قطران، آمونیاک، فنل، اسید سولفوریک و نفتالین برای صنایع شیمیایی

- امولسیون های آسیاب ها و روغن های مصرف شده – عامل کاهنده در کوره های بلند یا مورد استفاده در کارخانه های کک.

در همه موارد، استفاده از یک محصول مشترک صنعت فولاد به عنوان جایگزینی برای یک محصول معادل، بهره وری منابع را بهبود می بخشد و به اقتصاد دایره ای کمک می کند.

توسعه فن آوری مداوم

توسعه فناوری در مراحل تولید و فرآوری با هدف تولید محصولات مشترک با خواص یکنواخت و بهبود یافته، تلاشی مستمر است. فناوریهای جدید نرخ استفاده از محصولات مشترک را افزایش میدهند و مهمتر از آن، استفاده از آنها را با بهبود کیفیت مواد بازیافتی گسترش میدهند.تحولات اخیر شامل مدیریت تقاضا و تمرکز مجدد فرآیند تولید برای کنترل بهتر خواص محصولات مشترک است.

برداشت عمومی و سیاسی

امروزه هیچ تعریف قانونی یکسانی از محصولات مشترک وجود ندارد. از کشوری به کشور دیگر و حتی گاهی اوقات بین قوانین مختلف متفاوت است. هنگامی که محصولات مشترک به وضوح از ضایعات متمایز نمی شوند، موانع غیرضروری برای استفاده و حمل و نقل آنها و همچنین مسائلی پیرامون برداشت عمومی و سیاسی ایجاد می کند.برای بهبود درک محصولات مشترک و تشویق استفاده از آنها، باید به وضوح محصولات مشترک را از ضایعات در قانون متمایز کرد.

چارچوب قانونی

استفاده سودمند از محصولات مشترک فولادسازی، انرژی و انتشار گازهای گلخانه ای مورد نیاز برای تولید محصولات مشابه را کاهش می دهد. بنابراین، استفاده از آنها باید ترجیح داده شود، یا حداقل تشویق شود.

worldsteel معتقد است که باید بتوان محصولات مشابه را در چارچوب قانونی یکسان جایگزین محصولات مشترک کرد. این باید شامل اعمال الزامات و محدودیتهای تست کیفیت و محیطی یکسان برای مواد اولیه و ثانویه باشد. به عنوان مثال، سطوح شیرابه برای سرباره های مورد استفاده در ساخت و ساز جاده ها نیز باید برای سنگدانه های طبیعی با منشاء زمین شناسی متنوع قابل استفاده باشد.علاوه بر این، توسعه استانداردهای کیفیت بینالمللی/منطقهای برای کاربردهای محصولات مشترک، درک عمومی و سیاسی آنها را بهبود میبخشد. در بهترین حالت، قانون باید به استفاده از محصولات مشترک اولویت دهد یا حداقل باید از الزامات سختگیرانهتر برای استفاده از آنها اجتناب کند.

اقتصاد دایره ای، بهره وری منابع و اتلاف صفر

استفاده از محصولات جانبی به نرخ بهره وری مواد در صنعت فولاد 96.3 درصد در سراسر جهان کمک کرده است (میانگین کل نرخ های بازده صنعت فولاد). هدف ما استفاده 100% کارآمد از مواد اولیه و ضایعات صفر است.

محصولات مشترک را می توان در طول فرآیند فولادسازی استفاده کرد یا برای استفاده در صنایع دیگر فروخت. این کار باعث افزایش کارایی منابع، جلوگیری از دفن زباله و کاهش انتشار CO2 می شود. فروش این محصولات مشترک از نظر اقتصادی نیز پایدار است. برای تولیدکنندگان فولاد درآمد ایجاد می کند و پایه یک صنعت قابل دوام در سراسر جهان را تشکیل می دهد.

به حداقل رساندن ضایعات و اطمینان از استفاده از منابع تا زمانی که ممکن است، کلید دستیابی به یک اقتصاد دایره ای پایدار است.به عنوان مثال، جایگزینی سیمان پرتلند با سیمان سرباره در بتن می تواند تا 59٪ از انتشار CO2 و 42٪ از انرژی لازم برای تولید بتن و مواد تشکیل دهنده آن را ذخیره کند.

- نیاز به یک رویکرد جامع در استفاده از محصولات مشترک وجود دارد که در آن تمام جنبه های زیست محیطی، انرژی و منابع در نظر گرفته شود.

- استفاده از محصولات مشترک باید تشویق شود و در نتیجه منابع طبیعی و انرژی صرفه جویی شود.

به منظور استفاده بیشتر از محصولات مشترک صنعت فولاد و دستیابی به حداکثر سود از این استفاده، تحقیقات در مورد فرآیندها، پردازش و کاربردها به طور مداوم در حال انجام است.به عنوان مثال، تحقیقات در زمینه جذب و استفاده کربن (CCU) ادامه دارد که بر تبدیل گازهای فرآیند و استفاده بعدی از آنها، به عنوان مثال، در صنایع شیمیایی تمرکز دارد.با این حال، برای پیشرفت بیشتر، صنعت فولاد از مشارکت با سایر بخشهای صنعت و همچنین حمایت دولت سود زیادی خواهد برد.این امر همچنین باعث افزایش دانش در میان سیاستگذاران خواهد شد و امیدواریم بحث در مورد چارچوب های قانونی لازم آغاز شود.

- تحقیق در مورد کاربردهای جدید محصولات مشترک از افزایش حمایت دولت سود زیادی خواهد برد.

- باید حمایت قوی برای استفاده از محصولات مشترک در قانون وجود داشته باشد و توسعه برنامه های کاربردی جدید باید ترویج شود.

ارزش برای جامعه › استفاده از گازهای فرآیندی

گازهای فرآیند از کوره کک، BF و BOF پس از تمیز کردن به صورت داخلی برای تولید بخار و سوخت کورههای گرم کردن مجدد استفاده میشوند یا میتوانند به عنوان عوامل کاهنده در BF استفاده شوند. آنها همچنین به عنوان سوخت در نیروگاه ها برای تولید برق در داخل یا خارج از سایت استفاده می شوند. به طور معمول، بخشی از این برق سپس به کارخانه فولاد برگشت داده می شود در حالی که بخشی توسط جوامع محلی یا صنایع همسایه استفاده می شود.هنگامی که گازها به طور کامل مورد استفاده قرار می گیرند، می توانند بین 60 تا 100 درصد نیاز برق نیروگاه را بر اساس پیکربندی نیروگاه تامین کنند.

- چارچوب های قانونی که استفاده از گازهای فرآیندی را ترویج می کند، باعث صرفه جویی در سوخت های فسیلی و کاهش انتشار CO2 از گازهایی می شود که هنوز شعله ور هستند.

- مشارکت با جوامع محلی باید تشویق شود زیرا صنعت فولاد می تواند شریک قابل اعتمادی باشد و گازهای فرآیندی، بخار یا گرمای اضافی را برای جامعه محلی فراهم کند.

استفاده مجدد و بازیافت محصولات جانبی در بخش فولاد:

دستاوردهای اخیر که راه را برای اقتصاد دایره ای و همزیستی صنعتی در اروپا هموار می کند

در چند دهه گذشته، صنعت فولاد اروپا تلاش خود را بر بهبود بازیابی و کیفیت محصولات جانبی، نه تنها بر اساس فناوریهای موجود، بلکه بر توسعه راهحلهای پایدار نوآورانه متمرکز کرده است. این فعالیتها صنعت فولاد را به صرفهجویی در منابع طبیعی و کاهش اثرات زیستمحیطی آن سوق داده است و در نتیجه به هدف «ضایعات صفر» نزدیکتر شده است. علاوه بر این، مفهوم اقتصاد دایره ای اخیراً در سطح اروپایی به شدت مورد تاکید قرار گرفته است. این فرصت برای بهبود پایداری زیست محیطی تولید فولاد با صرفه جویی در مواد اولیه اولیه و هزینه های مربوط به محصولات جانبی و دفن زباله ها درک می شود. هدف این مقاله مروری، تجزیه و تحلیل جدیدترین نتایج در مورد استفاده مجدد و بازیافت محصولات جانبی چرخه های فولادسازی و همچنین در مورد بهره برداری از محصولات جانبی از سایر فعالیت های خارج از چرخه تولید فولاد، مانند منابع کربن جایگزین بود. (به عنوان مثال، زیست توده و پلاستیک). مرتبط ترین نتایج شناسایی شده و یک چشم انداز جهانی از آخرین دستاورد ها استخراج می شود تا یک نمای کلی جامع از نتایج اصلی به دست آمده توسط صنعت فولاد اروپا و هم افزایی در حال انجام یا بالقوه با سایر بخش های صنعتی ارائه شود.

1. معرفی

مقررات سختگیرانه اروپایی و هزینه های دفع ذباله هرچه بیشتر در حال حاضر صنایع تولیدی را تحت تأثیر قرار می دهد و آنها را به تقویت تلاش های خود برای بهبود نرخ بازیافت محصولات جانبی و ضایعات خود سوق می دهد.

محصولات فرعی آهن و فولاد حاصل از فرآیندهای تولید فولاد از دو مسیر اصلی است: فولادسازی بر پایه سنگ آهن و فولادسازی بر پایه قراضه. در مجموع، 70 درصد فولاد جهان با استفاده از فولاد اول، بر اساس کوره بلند (BF) تولید می شود، که در آن سنگ آهن به آهن خام تبدیل می شود، که پس از آن در کوره اکسیژن پایه (BOF) به فولاد تبدیل می شود. ورودی این مسیر عمدتاً سنگ آهن، زغال سنگ، سنگ آهک و ضایعات فولادی است. از طریق مسیر دوم که عمدتا بر اساس کوره قوس الکتریکی (EAF) است، 30 درصد فولاد جهان با استفاده از فولاد قراضه به عنوان ورودی و همچنین برق به عنوان منبع انرژی تولید می شود. اغلب می توان از مواد خام دیگری مانند آهن کاهش یافته مستقیم (DRI) و آهن خام استفاده کرد.

در طی فرآیندهای آهن و فولاد، چندین محصول جانبی مانند سرباره، گرد و غبار، خرده های آسیاب و لجن تولید می شود. با ارائه ارقامی از تولیدات فرعی، به طور متوسط برای یک تن فولاد 200 کیلوگرم (در فولادسازی بر پایه ضایعات) و 400 کیلوگرم (در فولادسازی بر پایه سنگ آهن) محصول جانبی تولید می شود .

سرباره ها محصولات فرعی آهن و فولاد را نشان می دهند که در بیشترین مقدار با میانگین نرخ بازیابی جهانی از بیش از 80% (سرباره فولادسازی) تا نزدیک به 100% (سرباره آهن سازی) تولید می شوند. آنها عمدتا حاوی سیلیس، اکسید کلسیم، اکسید منیزیم، آلومینیوم و اکسید آهن هستند. سرباره ها از فرآیند ذوب به دست می آیند، جایی که برخی از مواد افزودنی (مانند سنگ آهک، دولومیت، ماسه سیلیس) به کوره های مختلف مانند BF، BOF، EAF وارد می شوند.

اثر سرباره شامل حذف ناخالصیهای موجود در سنگ آهن، ضایعات فولاد و سایر خوراکها و همچنین محافظت از فلز مایع در برابر اکسیژن و حفظ دمای داخل کوره است. چگالی سرباره در واقع کمتر از فلز مایع است و این به این معنی است که خود سرباره روی سطح فلز شناور می شود و مانع از تماس فولاد با اتمسفر خارجی می شود. در نهایت، تفاوت چگالی بین سرباره و فلز مذاب، حذف سرباره را در پایان فرآیند تسهیل میکند.

در طی فرآیندهای آهن و فولاد، گرد و غبار و لجن نیز تولید می شود. به طور خاص، لجن ها از گرد و غبار یا ریزدانه ها در فرآیندهای مختلف مانند فولادسازی و نورد به دست می آیند و دارای درصد رطوبت بالایی هستند. گرد و غبار و لجن در کارخانه های کاهش دهنده مجهز به فیلتر جمع آوری می شود. پس از حذف آنها از گازها، باقیمانده حاوی مقادیر زیادی اکسید آهن و همچنین کربن هستند که می توان از آنها برای مصارف داخلی استفاده کرد .

از سوی دیگر، بقایای موادحاوی آهن که در داخل بازیافت نمی شوند، می توانند به صورت خارجی فروخته شوند و توسط بخش های دیگر، در کاربردهای مختلف، مانند سیمان پرتلند یا هسته های موتور الکتریکی، استفاده شوند.

خرده مواد های آسیاب عمدتاً در طی فرآیندهای ریخته گری مداوم و آسیاب نورد در اتمسفرهای اکسید کننده تولید می شوند. لایه اکسیدهای آهن در سطح فولاد تشکیل می شود. می توان از آن به عنوان یک ماده خام در کارخانه های پخت و همچنین برای بریکت و گلوله استفاده کرد.

در نهایت، گازهای آهن و فولاد عمدتاً گاز کوره کک، گاز BF و گاز BOF هستند. معمولاً آنها را تمیز میکنند و بهمنظور تولید بخار و الکتریسیته بهمنظور تولید بخار و الکتریسیته در داخل مورد استفاده قرار میگیرند و بین 60 تا 100 درصد نیروگاه را تأمین میکنند .

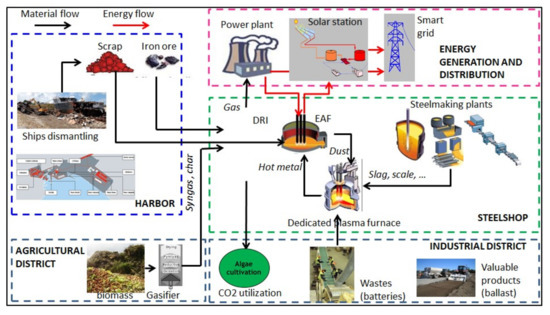

مفهوم نوظهور اقتصاد دایره ای (CE) چندین بخش صنعتی را به همکاری در استفاده مجدد و بازیافت محصولات جانبی سوق داده است تا در سطح جهانی به هدف جاه طلبانه “ضایعات صفر” برسند. در این زمینه، تلاشها و تعهدات قابل توجهی در فعالیتهای اروپایی و جهانی انجام شده است. به طور خاص، صنعت فولاد اروپا، به منظور افزایش رقابت پذیری خود، متعهد به ارائه اقدامات نوآورانه در محصولات با عملکرد بالا و افزایش کارایی فرآیند، از طریق کاهش اثرات زیست محیطی خود است (نگاه کنید به شکل 1).

شکل 1. اقتصاد دایره ای برای صنعت پاک تر.

این استراتژی به بررسی های بیشتر در شرایط مختلف برای پیاده سازی طرح های جدید نیاز دارد ، مانند روش بازیافت گل قرمز، که شامل گلوله های گل قرمز حاوی کربن است که در کوره اجاق دوار برشته می شوند و جداسازی ذوب در EAF . علاوه بر این، توسعه فناوریهای جدید نه تنها با هدف استفاده مجدد از محصولات جانبی در تولید محصولات متعارف، بلکه تبدیل آنها به محصولات جدید ، از طریق مقصد جدید مواد ثانویه در دیدگاه CE، کم کردن مقادیر زیادی از آنها از مقصد به محل دفن زباله و صرفه جویی در استخراج مواد خام جدید.

مثال های قبلی نقشی را که بخش فولاد در زمینه CE ایفا می کند، بر اساس 4 “R” نشان می دهد: کاهش، استفاده مجدد، بازیافت و بازیابی. برخی از جنبه های این رویکرد در شکل 2 نشان داده شده است. Reduce مفهومی مبتنی بر اجتناب یا به حداقل رساندن اثرات زیست محیطی را نشان می دهد. استفاده مجدد مربوط به بازیافت داخلی محصولات جانبی، مانند استفاده مجدد از لجن (از طریق فناوری های حرارتی، حذف یا کاهش محتوای روی آن) و همچنین استفاده مجدد از سرباره (با تمرکز بر کاهش محتوای آهک و در نتیجه بازیافت مستقیم آن) است. مفهوم بازیافت همچنین به ایجاد همزیستی صنعتی (IS) مربوط می شود، که هدف آن توسعه هم افزایی بین بخش های مختلف، شناسایی فرصت های تجاری جدید برای منابع کم استفاده در خارج از مرز زنجیره تولید است. از طریق اجرای مفهوم IS، محصولات جانبی یک بخش (به عنوان مثال، صنعت فولاد) می توانند ورودی های ارزشمندی برای سایر بخش ها باشند. بازیابی عمدتاً شامل کاهش تأثیر محصولات فولادی است. به عنوان مثال، در حال حاضر، به ازای هر تن CO2 تولید شده در طول فرآیند فولادسازی، شش تن CO2 در طول استفاده از محصول فولادی ذخیره می شود. با این حال، هدف بخش فولاد دستیابی به بهبودهای بیشتر در کاهش تأثیر محصولات خود است. در واقع، این نتایج جنبه های کلی تازگی در این بخش را نشان نمی دهد. به عنوان مثال، محصول فرعی اصلی، سرباره، در حال حاضر تا حدی بازیافت داخلی است (به دلیل محتوای بالای عناصر ارزشمند مانند آهن) یا در زمینه های مختلف (مانند تولید سیمان، جاده سازی و بازسازی محیط های دریایی) استفاده می شود. طبق قوانین ملی با این حال، کاربردهای بالقوه بیشتری از محصولات فرعی فولادسازی ، هم در داخل و هم در خارج از چرخه تولید فولاد وجود دارد. در چند دهه گذشته، بازیافت و استفاده از محصولات جانبی آهن و فولاد منجر به نرخ بازده مواد 97.6 درصد در سراسر جهان شده است. به عنوان مثال، در سال 2013، 81 درصد از بقایای تولید در شرکت فولاد ArcelorMittal به عنوان محصولات جانبی استفاده مجدد یا بازیافت شد و تنها 9 درصد به محل دفن زباله رفت. از سوی دیگر، در سال 2013، 24 درصد از بقایای تولید شده در فعالیت های معدنی آن در محل دفن زباله دفن شد.

شکل 2. استفاده مجدد از محصولات جانبی فولادسازی.

به منظور دستیابی به نتایج بهتر، در چند سال گذشته، هم صنایع و هم محققان دانشگاهی ابتکارات و فعالیتهای متعددی را به منظور اعمال رویکردها و تکنیکهای جدید با هدف مدیریت محصولات جانبی و افزایش بازیافت آنها انجام دادهاند. به عنوان مثال، بازیافت داخلی برخی از محصولات جانبی در فرآیند گندله سازی اخیراً با در نظر گرفتن دستیابی به کیفیت بالای گلوله ها و کاهش اثرات زیست محیطی و هزینه های عملیاتی مورد بررسی قرار گرفته است . علاوه بر این، گرد و غبار بازیافت شده از تصفیه گاز EAF برای جایگزینی خاک رس در تولید آجر سنتی، با صرفه جویی در انرژی، کاهش اثرات زیست محیطی و مزایای اقتصادی احتمالی استفاده شده است. از سوی دیگر، ارزش گذاری ضایعات یا محصولات جانبی از بخش های مختلف صنعتی به عنوان مواد ذخیره سازی انرژی حرارتی (TES) به طور عمیق مورد بررسی قرار گرفته است. علاوه بر این، توسعه مدلهای شبیهسازی امکان شناسایی کیفیت سرباره BOF، EAF و Ladle Furnace (LF) را برای استفاده مجدد داخلی و ارائه بهبودهای اقتصادی و زیستمحیطی قابل توجه در مقایسه با استفاده از سرباره فعلی در کارخانههای فولادی فراهم کرده است . با این حال، همچنان فضای قابل توجهی برای بهبود برای افزایش نرخ بازیابی محصولات جانبی، دستیابی به مزایای زیستمحیطی و اقتصادی، همچنین طبق اصول IS، همانطور که در شکل 3 نشان داده شده است، وجود دارد.

شکل 3. طراحی مفهومی همزیستی صنعتی مبتنی بر صنعت فولاد.

این مقاله مروری از تجزیه و تحلیل انجام شده در پروژه انتشار با عنوان «انتشار نتایج پروژههای اروپایی مربوط به استفاده مجدد و بازیافت محصولات جانبی در بخش فولاد (REUSteel)» که توسط صندوق تحقیقات زغالسنگ و بنیانگذاری شده است به دست آمده است. فولاد (RFCS). هدف این پروژه شناسایی، سازماندهی، ترکیب و ادغام مرتبطترین و امیدوارکنندهترین نتایج از تعداد زیادی از پروژههای قبلی و در حال اجرا اروپایی است که بر استفاده مجدد و بازیافت محصولات جانبی متمرکز شدهاند. علاوه بر این، برخی از حوزههایی که نتایج امیدوارکنندهای در موضوعات مشابه دارند، شناسایی و پیشنهاداتی برای تحقیقات آتی ارائه خواهد شد.

2. همزیستی صنعتی در بخش فولاد نمونههای مرتبط در مورد نتایج بهدستآمده اخیر در اجرای IS، از جمله فولاد و سایر بخشها، را میتوان در ادبیات پیدا کرد. به طور کلی، محصولات جانبی تولید شده در فرآیندهای آهن و فولادسازی را می توان در بخش های مختلف استفاده کرد. از سوی دیگر، محصولات جانبی سایر بخش های صنعتی را می توان در صنعت فولاد به عنوان مواد ثانویه و بازیافتی به کار برد. به عنوان مثال، برخی از محصولات جانبی آهن و فولاد، مانند سرباره، گرد و غبار EAF، خرده های آسیاب و لجن روی، می توانند در کارخانه سیمان و کارخانه ذوب روی به عنوان مواد خام استفاده شوند. به طور خاص، لجن را می توان به عنوان ماده اولیه برای شمش روی استفاده کرد، که به نوبه خود در فولادسازی به عنوان ماده خام برای تولید میله سیم در فرآیند گالوانیزه استفاده می شود .(این فرآیند شامل یک فرآیند آبکاری است که سیم را با روی می پوشاند. ، به منظور جلوگیری از خوردگی). در حال حاضر گاز حاصل از فرآیندهای آهن و فولاد تمیز می شود و به عنوان مثال برای تولید برق در داخل مورد استفاده قرار می گیرد. هیدروژن موجود در گاز کوره کک (حدود 55٪) می تواند تا 40٪ از قدرت کارخانه فولادسازی را تامین کند و سولفات آمونیوم می تواند به عنوان کود استفاده شود. علاوه بر این، BTX (بنزن، تولوئن و زایلن) را می توان در محصولات پلاستیکی، و قطران و نفتالین را برای تولید الکترود برای صنعت آلومینیوم، پلاستیک و رنگ استفاده کرد. از سوی دیگر، اکسیدهای آهن و سرباره را می توان برای کاربردهای خارجی مانند سیمان پرتلند استفاده کرد. اکسیدهای روی، تولید شده در مسیر EAF، می تواند به عنوان ماده خام عمدتاً از طریق فرآیند Waelz با بیش از 85٪ بازار استفاده شود .در این موضوع، فرآیندهای جایگزین در دسترس هستند، به ویژه بر راه حل های تکنولوژیکی برای بازیابی روی از گرد و غبار EAF . این فرآیندها بر اساس رویکردهای مختلف امیدوارکننده و در حال تکامل مستمر هستند. به طور خاص، برای بازیابی روی از گرد و غبار EAF، موجود به شکل فرانکلینیت (60%)، مطالعه ای بر اساس فرآیند شستشو با کمک اولتراسوند انجام شده است. علاوه بر این، برای بررسی حذف انتخابی روی از گرد و غبار EAF، اجاق حرارتی مایکروویو به عنوان منبع گرما استفاده شده است. بازیابی روی از پیش تصفیه ضایعات فولادی پوشش داده شده قبل از تغذیه به EAF نیز عمیقاً مورد بررسی قرار گرفته است. علاوه بر این، می توان چند مثال در مورد بازیابی فلزات با ارزش از محصولات جانبی و همچنین فرآیندهای شستشوی انتخابی آزمایش یا اعمال شده برای بازیابی ترکیبات روی خالص یا روی فلزی از فولادسازی ثانویه EAF ارائه کرد. علاوه بر این، اگرچه تحقیقات در مورد بازیافت کسر بالای روی لجن BF محدود است، مطالعات اخیر به منظور ترکیب این کسر در بریکتها و گلولههای با پیوند سرد خودکاهنده انجام شده است (نمونههایی را در شکل 4 ببینید).

شکل 4. نمونه ای از بریکت ها، آگلومراها و گلوله های با پیوند سرد تولید شده در VDEh-Betriebsforschungsinstitut GmbH.

نمونه های مهم دیگری از IS اخیراً بر اساس محصولات جانبی از منابع خارج از بخش فولاد انجام شده است که می تواند در صنعت فولاد به عنوان مواد ثانویه و بازیافتی استفاده شود. به عنوان مثال، مواد حامل کربن، مشتق شده از سایر بخشهای صنعتی، مانند زیست توده، پسماندهای شرکتهای مواد غذایی، ضایعات پلاستیکی و لاستیک، مواد مهمی را نشان میدهند که باید به عنوان جایگزین جزئی مواد فسیلی مانند زغالسنگ و گاز طبیعی استفاده شوند. به ویژه، زیست توده ها یا پلاستیک های باقیمانده، معمولاً در محل دفن زباله، می توانند به عنوان «منابع جایگزین C» مورد استفاده مجدد قرار گیرند. زیست توده را می توان در ساخت آهن و فولاد به منظور کاهش انتشار CO2 مبتنی بر سوخت فسیلی (بیشتر از 50٪ در مقایسه با مسیر یکپارچه فعلی) استفاده کرد و از افزایش خالص انتشار مستقیم CO2 جلوگیری کرد. زیست توده را می توان به عنوان عامل کاهنده در چندین فرآیند ساخت آهن و فولاد استفاده کرد. به عنوان مثال، در کک سازی، تف جوشی و در تولید آگلومراهای کامپوزیت کربن، زیست توده، به ویژه زغال چوب، می تواند تزریق شود و تزریق زغال سنگ پودر شده (PCI) می تواند با زغال چوب با محتوای کربن بالا جایگزین شود. علاوه بر این، به دلیل پتانسیل اقتصادی و اکولوژیکی قابل توجهی که دارد، جایگزینی سوختهای فسیلی در فرآیندهای متالورژیکی، مانند فولادسازی EAF، با آگلومراهای بیوچار مورد بررسی قرار گرفته است . مازاد بر این، تبدیل و استفاده همزمان از دی اکسید کربن و پلاستیک به سوخت/مواد شیمیایی در فرآوری آهن و فولاد با دمای بالا می تواند به طور قابل توجهی موثر باشد . مورد دیگر، جایگزینی 100٪ کربن تزریقی و کربن بار در فولادسازی EAF با کربن زیستی تجدید پذیر می تواند بیش از 50٪ کاهش انتشار گازهای گلخانه ای از فولادسازی EAF را ایجاد کند. به عنوان مثال، ضایعات پلاستیک و سایر مواد مورد استفاده در فرآیندهای فولادسازی می توانند 30 درصد از انتشار CO2 را در مقایسه با استفاده از منابع کربن فسیلی کاهش دهند . اصلاح CO2 با CH4 از پلاستیکهای زائد مورد استفاده در فرآیندهای دمای بالا، گازهای سوختی و گازهای کاهنده (یعنی هیدروژن و مونوکسید کربن) تولید میکند. این استفاده های نوآورانه نشان دهنده جنبه های مهمی است که به سمت ایجاد اقتصادهای محلی جدید پیش می رود.

3. تحولات اخیر در استفاده مجدد از سرباره

در میان محصولات فرعی که منجر به تولید آهن و فولاد می شود، سرباره محصولات فرعی اصلی (90 درصد جرمی) را نشان می دهد. در سراسر جهان، سالانه بیش از 400 میلیون تن سرباره آهن و فولاد تولید می شود. حدود 24.6 میلیون تن سرباره BF و 18.4 میلیون تن سرباره فولادسازی هر ساله در اروپا تولید می شود. آنها عمدتاً در بخش ساختمان، به عنوان سنگدانه ها و اجزای سیمان در مهندسی هیدرولیک و برای مصارف متالورژیکی استفاده می شوند و حدود 9٪ از سرباره های فولادی در داخل ذخیره می شوند، در حالی که حدود 14٪ در محل دفن زباله هستند. دانش بهتر از تشکیل، ترکیب و خواص فیزیکی آنها برای افزایش استفاده مجدد سرباره ها در داخل و در زمینه های مختلف کاربرد اساسی است. به طور خاص، دانستن ترکیبات فاز و در نتیجه، به کارگیری روشهای تثبیت موقت، سربارهها را برای استفاده مجدد و/یا دفع بیاثر آن مناسب میسازد .

اخیراً برخی از جنبه های حیاتی در استفاده از سرباره فولاد برجسته شده است. چنین جنبه هایی مربوط به ناپایداری حجمی آنها (به دلیل قرار گرفتن آزاد آهک در معرض رطوبت) و رفتار آبشویی آنها (به دلیل محتوای فلزاتی است که می تواند باعث آلودگی آب یا خاک شود) . از سوی دیگر، سرباره های فولادی را می توان برای جایگزینی شن و ماسه طبیعی به عنوان سنگدانه در سیمان، اغلب در ترکیب با خواص جذب CO2 آن استفاده کرد. با این حال، به دلیل ترکیب تنوع آنها که می تواند بر محصول نهایی تأثیر بگذارد، استفاده مجدد داخلی از سرباره ها دشوار است. به منظور غلبه بر این موضوع، یک ابزار نظارتی با هدف کلی برای شبیهسازی و ارزیابی امکانسنجی جایگزینی آهک و دلیم با سرباره LF با یا بدون بازیافت نسبی سرباره EAF برای تولید دو خانواده فولادی توسعه و مورد بهرهبرداری قرار گرفت.. افزایش اندک 3 تا 4 درصد انرژی الکتریکی شناسایی شده است، اما از طریق کاهش حدود 14 تا 16 درصد از مواد خام غیرفلزی جبران شده است.

مخلوط سرباره BF و سیمان پرتلند با سایر محصولات جانبی فولادسازی، مانند گرد و غبار الکترواستاتیک رسوب دهنده (ESP)، لجن BF و لجن BOF خواص قابل توجهی از جمله تثبیت تا 90٪ عناصر خطرناک را نشان داده است. علاوه بر این، با افزودنیهای آلی (مانند اسید سیتریک) که به مخلوط اضافه میشود، میتوان ترکیبات خطرناک را آزاد یا بیحرکت کرد .

3.1. بازیابی فلز

سربارههای فولادی عمدتاً حاوی اکسیدهای آهن هستند که میتوانند با روشهای احیا بازیافت شوند و آهن فلزی میتواند در ته راکتور ته نشین شود. اخیراً یک رویکرد ذوب مجدد و کاهشی به منظور بازیافت آهن و اصلاح ترکیب شیمیایی باقیمانده انجام شده است. به طور خاص، SiO2 می تواند باعث کاهش و جداسازی آهن و سرباره شود. با 10 درصد SiO2، زمان ذوب 30 دقیقه، کک 5 درصد، نرخ فلزی شدن 87.30 درصد و نرخ بازیافت فلز 96.45 درصد بود. علاوه بر این، با رسیدن به سرباره ای با پایداری خوب، می توان این نتایج را بهبود بخشید. استفاده مجدد از سرباره می تواند مزایای قابل توجه دیگری مانند کاهش تخلیه آن، اشغال زمین و آلودگی زیست محیطی ایجاد کند. علاوه بر این، استفاده از انرژی سرباره مذاب می تواند هزینه های فرآیند را کاهش دهد. علاوه بر این، بسته به ترکیب سرباره، می توان از بیولیچینگ برای بازیابی فلزات استفاده کرد.

اخیراً آزمایشی بر روی سرباره BOF برای شستشوی باکتریایی و بازیابی آلومینیوم (Al)، کروم (Cr) و وانادیم (V) انجام شده است. نتایج آزمایش دستهای نشاندهنده بیولیچینگ قابلتوجه Al، Cr و V از سرباره فولاد نسبت به تیمارهای شاهد است. علاوه بر این، مایع رویی کشت می تواند برای یک کاربرد صنعتی پیشرفته به منظور بازیابی فلزات استفاده شود. از سوی دیگر، درصد حذف و بازیابی فلزات از شیرابه به دلیل غلظت بالای یونهای رقیب SO42، PO43 در محیط کشت نسبتاً کم بوده است. در مورد این موضوع، روش های دیگری مانند بارش انتخابی می تواند عملکرد رزین را بهبود بخشد. در سرباره BOF، کانی شناسی و در دسترس بودن عناصر، مانند کروم (Cr)، مولیبدن (Mo) و وانادیم (V)، می تواند اطلاعاتی را در مورد اثرات احتمالی زیست محیطی آن ارائه دهد. یک روش استخراج متوالی (SEP)، مبتنی بر چهار کسری، همراه با پراش اشعه ایکس (XRD)، از دو سرباره BOF استفاده شده است.

به طور خاص، چهار بخش عبارتند از: F1 محلول در آبF2 محلول در اسید، F3 (کاهش پذیر) و F4 (باقی مانده). نتایج نشان دادهاند که کروم و مولیبدن عمدتاً در F4 به جای عناصر بیحرکت در شرایط طبیعی رخ میدهند که به شدت به مواد معدنی آهن متصل میشوند. علاوه بر این، V با یافتههای نسبتاً بالاتر در دو بخش F2 و F3 متحرکتر بوده است. با اعمال پراش پرتو ایکس، V به کانیهای کلسیم (لارنیت، هاتروریت، کیرشستاینیت و کلسیت) و کانیهای آهن متصل میشود. با این وجود، مقدار کل بازیابی را نمی توان شاخصی از در دسترس بودن عناصر تجزیه و تحلیل شده در نظر گرفت و علاوه بر این، با شسته شدن عناصر از سرباره BOF مطابقت نداشت.

3.2. حذف عناصر مضر

همچنین می توان از محصولات جانبی برای حذف عناصر و ترکیبات مضری که می تواند بر محیط زیست تأثیر منفی بگذارد استفاده کرد. در این موضوع، یک تحقیق اخیر مربوط به کاربرد کوره القایی (IF) مبتنی بر سرباره فولادی برای حذف یونهای کروم (VI) (کروم شش ظرفیتی) از محلول آبی در شرایط آزمایشگاهی در دمای اتاق است. نتایج نشان داده است که سرباره فولاد فعال قلیایی می تواند سرعت جذب کروم (VI) را در سطح جاذب القا کند و در نتیجه، کروم (VI) را می توان به طور موثر از محلول آبی حذف کرد. علاوه بر این، یک مطالعه اخیر مربوط به کاربرد مناسب سرباره Water-spray EAF (WS-EAF) است. به طور خاص، نتایج نشان دادهاند که سرباره WS-EAF میتواند یک ماده امیدوارکننده برای حذف، با جذب Cd (II) و منگنز (II) از محلولهای آبی و از پسابهای صنعتی باشد. علاوه بر این، سایر محصولات فرعی آهن و فولاد، مانند سرباره BF، گرد و غبار از فیلترهای کیسه ای در تاسیسات کک سازی و گرد و غبار حاصل از لجن مایع از اسکرابر، توانایی مناسبی برای حذف تری کلرواتیلن (TCE) از آب های زیرزمینی نشان داده اند. . به طور خاص، با توجه به ترکیب و تخلخل، سرباره BF بالاترین فعالیت کاتالیزوری را برای تجزیه TCE با استفاده از پراکسید هیدروژن نشان داده است.

اخیراً برخی از محصولات فرعی صنعتی مانند سرباره فولاد، برادههای آهن و سه محصول فرعی فولاد بازیافتی، از نظر توانایی جذب فسفات مورد آزمایش قرار گرفتهاند که در مقایسه با سه ماده معدنی طبیعی (سنگ آهک، زئولیت و زئولیت، کلسیت توانایی بالاتری در جذب فسفات دارند) . به دلیل پیوندهای شیمیایی قوی بین فسفات و محصولات جانبی فولاد، فسفات جذب شده می تواند به محلول آزاد شود. در نتیجه، میتوان آنها را به عنوان محیطهای جذبی جایگزین و کمهزینه برای حذف فسفات از زهکشی زیرسطحی در نظر گرفت.

3.3. بازیابی حرارت ضایعات

یکی دیگر از کاربردهای مهم اخیر BF و سرباره های فولادی شامل پتانسیل بالا برای کاهش مصرف انرژی در بخش فولاد، از طریق بازیافت گرما از سرباره های داغ است. برای این منظور، برخی از کاربردهای با ارزش افزوده بالا (به عنوان مثال، تکنولوژی های لبه برش پوشش سطح) را می توان انجام داد. به طور خاص، سرباره مذاب، با محدوده دمایی 1723-1923 کلوین و با آنتالپی سرباره ~ 1.6 GJ در هر تن سرباره، می تواند برای بازیابی حرارت اتلاف با اعمال روش های مختلف استفاده شود. یک فرآیند مهار کننده کربن سرباره (SCAP) که از سرباره برای کاتالیزور تبدیل قطران و گاز کوره کک (COG) به گاز سوخت غنی از هیدروژن استفاده می کند، اخیراً برای بازیابی گرمای اتلاف در فرآیندهای فولادسازی معرفی شده است. یک سیستم چند مرحله ای برای بازیابی موثر گرمای اتلاف از سرباره BF و اثرات زیست محیطی و اقتصادی آن پیشنهاد شده است.

علاوه بر این، انجماد قطرات سرباره مذاب در دانهبندی گریز از مرکز برای بازیابی گرما با وجود یک مدل ریاضی مبتنی بر آنتالپی مورد مطالعه قرار گرفته است. این منجر به محتوای فاز کریستالی کم، پارامتر مورد نظر برای بازیابی حرارت با کیفیت بالا شد. تکنیک دیگر مربوط به استفاده از دیگ گرمای ضایعاتی بستر گرانشی، با مرتبط کردن راندمان بازیابی گرما با کاهش قطر ذرات سرباره است. یک کاربرد دیگر مربوط به استفاده از سرباره به عنوان ماده ذخیره انرژی در سیستم های ذخیره انرژی حرارتی (TES) است که به طور گسترده در نیروگاه های خورشیدی متمرکز (CSP) برای جمع آوری انرژی استفاده می شود. در این موضوع، سرباره EAF خواص ریزساختاری و حرارتی را نشان داده است که آن را در سیستم های TES قابل استفاده می کند.

روش دیگر شامل تخریب مکانیکی فیلم سرباره مایع با برخورد با ذرات سرباره جامد است که قبلاً در همان دستگاه جامد و الک شده اند و با بازیافت حرارت همزمان در بستر سیال شده، گرانول های خشک و بدون گرد و غبار تولید می شود. علاوه بر این، بررسی هایی انجام شد که در آن سرباره مایع در قالب های ریخته گری سرباره ریخته شد و کره های فولادی اضافه شدند. سرباره مایع کره های فولادی را گرم می کرد. هنگامی که سرباره جامد شد، کره های داغ بازیابی شدند و برای تولید هوای گرم استفاده شدند.

3.4. کاشی و سرامیک و کاربردهای زیست پزشکی

استفاده بیشتر از سرباره EAF اخیرا مورد بررسی قرار گرفته است، به ویژه بازیافت آن به عنوان یک منبع سبز در تولید کاشی و سرامیک. به دلیل ترکیب شیمیایی آن، سرباره EAF به دلیل زیست فعالی و زیست سازگاری سرامیک های شیشه ای مبتنی بر فلوراپاتیت برای برخی کاربردها (به عنوان مثال، جایگزینی استخوان، کاربردهای دندانپزشکی و ارتوپدی) در کاربردهای زیست پزشکی نیز مورد توجه قرار گرفته است. علاوه بر این، کاربردهای ممکن اپتوالکترونیکی به دلیل ساختار شیمیایی و کریستالوگرافی مشابه ساختار آپاتیت استخوان نیز مورد بررسی قرار گرفته است . آزمایشات بیشتری در مورد استفاده از سرباره مبدل داغ در مواد سرامیکی در چین انجام شده است. خاکستر بادی، میکروسیلیس و کوارتز مخلوط شده اند و پس از حرارت دهی در دمای 1100-1200 درجه سانتیگراد، سرامیک ها زینتر شده اند.

4. استفاده مجدد از محصولات جانبی در تولید سیمان

در چند دهه اخیر، استفاده مجدد از سرباره ها و سایر محصولات جانبی در تولید سیمان، امکان مقابله با افزایش تقاضای سیمان را فراهم کرده است که منجر به کاهش مسائل زیست محیطی، بهره برداری از منابع طبیعی و هزینه ها شده است. به طور خاص، سرباره BF ویژگیهای خاصی را ارائه میکند که پس از خنکسازی سریع با کوئنچ با آب به دست میآید، که منجر به شکل شیشهای و دانهای میشود، که آن را به یک ماده عالی برای تولید سیمان پرتلند تبدیل میکند. در میان سرباره ها، سرباره کوره بلند دانه بندی شده زمینی (GGBS) دارای خواص ساختاری و بادوام است. این ویژگی ها آن را برای بتن سیمانی مناسب می کند و در نتیجه زمانی که جایگزینی سیمان با GGBS بین 40 تا 45 درصد وزنی باشد، ماده ای سازگار با محیط زیست و اقتصادی است. علاوه بر این، اگرچه GGBS بسیار ریز می تواند استحکام و دوام را بهبود بخشد، افزودن مواد جدید به GGBS می تواند این خواص را افزایش دهد. علاوه بر این، خواص مکانیکی در بتن های خود متراکم (SCC)، که با سرباره کوره بلند دانه بندی شده (GBFS) در سنگدانه سنگ آهک از 0٪ تا 60٪ جایگزین شده است، تجزیه و تحلیل شده است . با پرداختن به جزئیات، مشخص شد که جایگزینی 50 درصد سیمان در ملات با GBFS آسیاب شده، مقاومت فشاری مشابهی با ملات مرجع، حاوی 100 درصد سیمان، ایجاد کرد. علاوه بر این، تشکیل ترکیبات جدید و همچنین تشکیل پیوند قوی تر، به دلیل داشتن خمیر غنی تر از Si، می تواند خواص مکانیکی سنگدانه ها را بهبود بخشد. از طرف دیگر، به دلیل واکنش پذیری سرباره ها، جایگزینی ماسه با سرباره می تواند مقاومت فشاری بتن را بهبود بخشد.

کاهش مصرف انرژی و مواد اولیه و انتشار گازهای گلخانهای و همچنین حفظ تخریب معادن طبیعی از مزایای اصلی استفاده از این محصول جانبی به جای مواد خام طبیعی است. با این حال، سرباره خنکشده با کوئنچ آب میتواند برای بازیابی گرما ناکارآمد باشد و میتواند ضایعات مضری مانند H2S، فلزات سنگین و SO2 تولید کند. به همین دلیل، روش های جدیدی (به عنوان مثال، دانه بندی خشک) برای تهیه سرباره مذاب ایجاد شده است که ماده ای با خواص بهتر را ارائه می دهد. در میان آنها، استفاده از فعال کننده های شیمیایی نامحلول با هدف بهبود فعالیت هیدرولیکی سیمان پرتلند مخلوط سرباره، که منجر به بهبود مقاومت فشاری، به دست آمده از طریق استفاده از نسبت های بهینه فعال کننده های شیمیایی کلر و بهبود دهنده های کیفیت می شود. علاوه بر این، آزمایشهایی بر روی اثر دما بر چسبکنندههای سرباره BF و متاکائولین (MK) انجام شده است. پیش سازهای آلومینوسیلیکات فعال قلیایی، همچنین به عنوان ژئوپلیمر شناخته می شوند، به دلیل ویژگی های مکانیکی و دوام بالا، به عنوان یک ماده سیمانی جایگزین برای سیمان پرتلند آزمایش شده اند. ملات سرباره BF فعال شده با خاکستر بیوماس سنگ زُولیت (OBA) در مقایسه با معرفهای صنعتی تجاری و سایر فرآیندهایی که منجر به انتشار CO2 بالا میشود، محتوای زئولیت و قطر متوسط منفذ کمتری را نشان داد. مطالعات اخیر در مورد بهبود استفاده از سرباره BF در تولید سیمان در اروپا و چین انجام شده است. با توجه به افزایش مقدار محصولات جانبی صنعتی، مرتبط با افزایش تولید فولاد، بررسی تولید سیمان سبز جدید حاوی ذرات بسیار ریز با خاکستر بادی حجم بالا و افزودن سرباره BF انجام شده است . این سیمان سبز جدید می تواند خواص قابل توجهی مانند خواص مکانیکی بهتر با توجه به سیمان مخلوط تجاری و همچنین خواص هیدراتاسیون بهتر نسبت به سیمان پرتلند معمولی (OPC) داشته باشد.

به طور خلاصه، استفاده از سرباره BF عمدتاً به جایگزینی سیمان در بتن اختصاص دارد، اما سرباره های فولادی به دلیل هیدرولیک نسبتاً کم و مشکلات انبساط حجمی آنها بیشتر به عنوان ماده پرکننده در ساخت و ساز خاکریز استفاده می شود. با این حال، پیشرفتهای اخیر در فرآیند خاموش کردن سرباره باعث بهبود خواص سرباره فولاد نیز شده است. به طور خاص، سرباره BOF، سرباره EAF و سرباره LF که در حال حاضر در ساخت و ساز جاده، بتن آسفالت، کود کشاورزی و اصلاح خاک استفاده می شود، می تواند مواد ارزشمندی برای تولید کلینکر سیمان باشد. این استفاده بالقوه می تواند منجر به مزایای زیست محیطی و اقتصادی شود. مطالعات اخیر بر چالش با هدف استفاده از سرباره فولادی به عنوان جایگزین سیمان و سنگدانه در بتن سیمانی متمرکز شده است. برای این منظور، با توجه به توانایی سیمانی کم سرباره های فولادی در بتن و نیاز به فعال سازی آنها، پیری/ هوازدگی و فرایند های مناسبی برای بهبود هیدرولیزهای CaO و MgO آزاد با هدف کاهش ناپایداری آنها انجام شده است.علاوه بر این، استفاده از سنگدانه های سرباره فولادی همراه با فاضلاب در بتن بدون هیچ گونه تخریب قابل توجهی در خواص بتن تازه و سخت شده امکان پذیر است. در این زمینه، یک مطالعه تطبیقی، ارزیابی خواص مکانیکی بتن حاوی سرباره اکسید کننده EAF، سرباره فولادی و GBFS انجام شده است. جایگزینی سیمان با سرباره اکسید کننده EAF باعث تأخیر در واکنش هیدراتاسیون در وضعیت اولیه شده است، بدون اینکه مشکلات قابل توجهی در زمان گیرش، انقباض یا توسعه استحکام داشته باشد. علاوه بر این، تحقیقاتی برای انطباق شیمی و کانیشناسی سربارههای BOF برای بهبود خواص هیدرولیکی، با کاهش اکسیدهای آهن و افزودن مواد خام بهعنوان ماسه و خاک رس و به دنبال آن گرمایش و خنکسازی سریع برای به دست آوردن هیدرولیک انجام شد.

فازهای فعال یکی دیگر از محصولات جانبی مهم تولید شده در فرآیندهای آهن و فولاد، گرد و غبار دودکش BF، عمدتاً حاوی مقادیر قابل توجهی اکسیدهای آهن و ریز کک است. اخیراً استفاده بالقوه آن در جایگزینی سوخت و مواد خام سنتی در تولید سیمان در هند مورد مطالعه قرار گرفته است. کاربرد جداسازی مغناطیسی برای کاهش محتوای آهن در گرد و غبار دودکش ارزیابی شده است. اگرچه نتایج نشان داده است که به طور موثر آهن را در گرد و غبار دودکش جدا نمی کند و محتوای انرژی افزایش نمی یابد، تجزیه و تحلیل هزینه نشان داده است که گرد و غبار دودکش می تواند به طور موثر توسط صنعت سیمان استفاده شود. این می تواند برای هر دو صنعت فولاد و سیمان مزایایی ایجاد کند.

در چند سال گذشته، سایر محصولات جانبی که از بخشهای مختلف میآیند (مانند الیاف فولاد، آسفالت، سرباره، آزبست، سرب، لجن خشک، لجن مرطوب، خاکستر بادی، خاکستر باگاس، گل قرمز، پلاستیک، شیشه و غیره) برای آماده سازی بتن آزمایش شده است . این آزمایشها شامل مقاومت فشاری، مقاومت خمشی و ارزش اسلامپ است که هدف آن یافتن مناسبترین محصول جانبی برای جایگزینی مواد طبیعی است.

5. استفاده مجدد از محصولات جانبی در ساخت و ساز جاده

محصولات فرعی صنعتی نیز بدون افت کیفیت و عملکرد راه و با مزیت کاهش دفع آنها به محل های دفن زباله، می توانند در راهسازی با نتایج خوب استفاده شوند. در این راستا، بازیافت برخی از محصولات جانبی صنعتی برای جایگزینی سنگدانههای طبیعی معمولی میتواند برای تولید مخلوطهای متصل به هیدرولیکی برای فونداسیون جادهها استفاده شود.

دستاوردهای اخیر با ترکیب شن های ریخته گری (FS)، سرباره های فولادی EAF و خاکستر پایین از سوزاندن زباله های جامد شهری (MSWI) در پنج نسبت مختلف برای اعمال در فونداسیون جاده ها نشان داده شده است. علاوه بر این، در کشورهای آسیایی، مانند ویتنام، بر اساس قوانین محلی، سرباره های فولادی به عنوان زباله جامد برای پردازش و دفن زباله در نظر گرفته شده است. با این حال، در چند سال اخیر این مفهوم مورد بازنگری قرار گرفته و اکنون سرباره های فولادی به عنوان یک زباله جامد معمولی یا غیر مضر به حساب می آیند. این ملاحظات جدید راه را برای مطالعات مهم با هدف استفاده مجدد از سرباره فولاد در بخش ساخت و ساز، به عنوان جایگزینی برای سنگدانه های معدنی، در مخلوط آسفالت داغ (HMA) هموار کرده است .

به طور خاص، دو مخلوط HMA با استفاده از سرباره فولاد، الزامات تست پایداری و جریان مارشال را پشت سر گذاشتهاند. علاوه بر این، مقاومت لغزشی آن برای مسیر سطحی، مشخصات ملی آسفالت را برآورده کرده است. در نهایت، مقاطع روسازی با مسیر سطحی HMA سرباره فولادی مدول قابل توجهی بالاتری نسبت به نمونه معمولی نشان دادند. فقط زبری سطح سنگفرش شده الزامات مشخصات را برآورده نکرده است.

مطالعات اخیر در مورد محصولات جانبی بازیافت در ساخت و ساز جاده، سایر مواد مرتبط با محصولات جانبی فولاد را نیز در نظر گرفته است. در این موضوع، فیبر آرامید، یک الیاف مصنوعی که به طور شیمیایی از طریق واکنش بین گروه آمین و گروه اسید کربوکسیلیک تولید میشود، در حال حاضر به عنوان یک ماده تقویتشده برای بهبود عملکرد مخلوط آسفالتی استفاده میشود. جایگزینی سنگدانه درشت طبیعی با سرباره فولاد EAF در مخلوط آسفالت تقویت شده توسط فیبر آرامید ارزیابی شده است. نتایج نشان داد که ضخامت لایه آسفالت و هزینه حمل و نقل کاهش یافته است. علاوه بر این، غوطه وری سنگدانه های سرباره فولاد در آب به مدت 6 ماه می تواند محتوای آهک آزاد و منیزیم آزاد را (68%) کاهش دهد تا از حجم انبساط به دلیل ویژگی های آنها جلوگیری شود.

ترکیب دیگری، از جمله سرباره فولاد و خاکستر کف، به عنوان سنگدانه در روسازی آسفالت مورد مطالعه قرار گرفته است. پس از تعیین خصوصیات فیزیکی، شیمیایی و مورفولوژیکی، مقایسه خاکستر کف و سرباره فولاد با سنگدانه گرانیت معمولی انجام شد. نتایج نشان میدهد که خاکستر از نظر استحکام ویژگیهای ضعیفتری نسبت به سرباره فولادی دارد. از سوی دیگر، سرباره فولاد به دلیل محتوای اکسید آهن، مقاومت بسیار بیشتری نسبت به گرانیت نشان داده است. علاوه بر این، میزان سیلیس کمتر در سرباره فولاد و خاکستر پایین نشان داده است که به طور بالقوه نسبت به گرانیت در برابر آسیب رطوبت مقاوم تر است. سرباره BF نیز در مطالعات اخیر به عنوان جایگزینی برای سنگدانه های خرد شده طبیعی مورد توجه قرار گرفته است. برای این منظور، سه نوع بتن آسفالتی با حداکثر اندازه ذرات سنگدانه و یک مخلوط آسفالتی ماستیک سنگی برای لایههای سطحی کم صدا انتخاب شده است. مشخص شده است که استفاده از سنگدانه های سرباره BF در مخلوط های آسفالتی بر کیفیت یا دوام مخلوط تأثیر نمی گذارد. با این حال، در برخی موارد، حتی می تواند خواص خود را بهبود بخشد. سرباره BF به دلیل خواص فیزیکی و ترکیب کانیشناسی و شیمیایی میتواند به عنوان سنگدانه دانهای در تولید HMA استفاده شود. اثر بر مقاومت HMA، پس از جایگزینی کسر درشت یک سنگدانه طبیعی با سرباره BF، با انجام آزمایشهای خاص ارزیابی شده است. اگرچه بهبود قابل توجهی در خواص مخلوط HMA تشخیص داده شده است، زمانی که سنگ آهک به طور کامل جایگزین شود، خواص چسبندگی سیستم آسفالت-دانه ها بدتر خواهد شد .

بهبود کارایی استفاده مجدد از سرباره فولاد از طریق تنظیم ترکیب و فعال سازی سرباره فولاد در چین مورد مطالعه قرار گرفته است. این منجر به یک کامپوزیت بهینه مبتنی بر سرباره با راندمان سیمانکاری بهبود یافته، در سرکوب پتانسیل تورم و بهبود استحکام شده است. علاوه بر این، استاندارد چینی برای جاده/بزرگراه درجه یک برآورده شده است. یک کار اخیر مربوط به استفاده از سرباره BOF به عنوان سنگدانه درشت و همچنین گرد و غبار کوره بلند (BFD) به عنوان یک سنگدانه ریز برای تولید مخلوط های داغ آسفالت برای روسازی ها است . ویژگی های فیزیکی و حساسیت به آب و تغییر شکل پلاستیک هر نوع مخلوط ارزیابی شده است. استفاده از سرباره BOF و امکان استفاده از BFD به عنوان سنگدانه ریز برای جایگزینی جزئی سنگدانه های معمولی در روسازی جاده مفید است. در نهایت، ماسه ریخته گری ضایعات و سرباره فولاد BF در یک مطالعه هندی از نظر درجه بندی، وزن مخصوص، مورفولوژی، ترکیب شیمیایی و تراکم و همچنین خواص مهندسی، استحکام برشی و نفوذپذیری آزمایش شده اند . علاوه بر این، رفتار تراکمی این محصولات جانبی تجزیهوتحلیل شده مشابه خاکهای دانهای بوده و برای کاربردهای پر کردن آزمایش شدهاند. آزمایشات روی رفتار شیرابه امکان ارزیابی اثرات زیست محیطی استفاده از آنها را فراهم کرده است.

6. استفاده از محصولات جانبی به عنوان آهک و مواد اصلاح کننده

استفاده از محصولات جانبی از بخش فولاد برای اصلاح خاک در برخی از کشورها، نه تنها در اروپا بلکه در سایر کشورهای جهان، یک روش تلفیقی است. به طور خاص، در چند دهه اخیر، استفاده از سرباره های فولادی به عنوان یک ماده آهکی برای افزایش pH در خاک های اسیدی و بهبود خواص فیزیکی خاک های نرم عمیق و تثبیت شده است. اخیراً مطالعهای مبنی بر کاربرد سرباره BOF در خاکهای قلیایی، تحت تأثیر سدیم اضافی، از طریق آزمایشهای لایسیمتر، با تولید نتایج قابلتوجهی در کاهش میزان سدیم تبادلی خاک سدیم شور آبیاری شده با آب شور انجام شده است. اثرات مشاهده شده کاربرد سرباره BOF به دلیل کاهش اثر منفی سدیم عمدتاً به بهبود عملکرد مربوط می شود . نمونه ای از این نتایج به دست آمده در شکل 5 نشان داده شده است. علاوه بر این، ارزیابی قابلیت فنی و اقتصادی یک تصفیه خانه سرباره به منظور به دست آوردن یک ماده اصلاحی برای فروش در بازار کود انجام شده است. تخلخل بالا و مساحت سطح بزرگ سرباره های فولادی باعث می شود که آنها مواد موفقی را در محیط دریایی برای تعمیر صخره های مرجانی و برای ساخت صخره های مصنوعی نیز مورد استفاده قرار دهند. علاوه بر این، آنها می توانند برای جذب H2S و متالوئیدها در محیط های دریایی استفاده شوند .

شکل 5. بهبود عملکرد گوجه فرنگی، به دلیل کاهش اثر منفی سدیم پس از کاربرد سرباره BOF.

با این حال، با توجه به محتوای مقادیر کمی از فلزات سنگین، کاربرد سرباره BOF به عنوان ماده آهکی باید به دقت مورد تجزیه و تحلیل قرار گیرد. از میان فلزات مختلفی که در سرباره ها وجود دارند، کروم (Cr) در شرایط محیطی در دو حالت اکسیداسیون پایدار + III و + VI وجود دارد .CrIII یک ماده مغذی ضروری است، در حالی که CrVI بسیار سمی است. در خاک، CrIII محلول توسط اکسیدهای منگنز (هیدرو) (MnO2) به CrVI اکسید می شود. با توجه به خواص آهکی، سرباره BOF می تواند CrVI را کاهش دهد، در حالی که افزودن MnIVO2 مصنوعی باعث اکسیداسیون CrIII می شود. به طور کلی، خطر اکسیداسیون CrIII موجود در سرباره BOF به CrVI که توسط MnO2 موجود در خاک افزایش می یابد، بسیار کم است، به دلیل حلالیت کم CrIII در خاک. مطالعات اخیر نشان داده است که سرباره مبدل Linz-Donawitz (LD) به عنوان ماده اصلاحی به میزان 2.0 × 103 کیلوگرم در هکتار در سیستم های کشت برنج غوطه ور به طور قابل توجهی (P <0.05) اجازه افزایش عملکرد دانه را به میزان 10.3-15.2 درصد کرده است.

علاوه بر این، انتشار CH4 توسط 17.8-24.0٪ کاهش یافته است، و مواد غیر آلی به عنوان غلظت در دانه 18.3-19.6٪ کاهش یافته است. علاوه بر این، با افزایش میزان دسترسی به مواد مغذی برای گیاه برنج، عملکرد بالاتری (به دلیل افزایش نرخ فتوسنتز) حاصل شده است. در نهایت، کاهش مشاهده شده انتشار CH4 می تواند به دلیل دسترسی بیشتر آهن در خاک اصلاح شده سرباره باشد. در این زمینه، به عنوان یک گیرنده الکترون جایگزین با سرکوب انتشار CH4 کار می کند. سرباره LD همچنین یک ماده اصلاحی در کاهش جذب آرسنیک توسط برنج است. این اثر می تواند به دلیل تشکیل پلاک آهن بیشتر باشد که آرسنیک بیشتری را جذب می کند و مهار رقابتی جذب آرسنیک با در دسترس بودن بیشتر Si .از سوی دیگر، اثر مواد آهن از صنعت ریختهگری بر تحرک آرسنیک در دو خاک توسط یک آزمایش انکوباسیون خاک غرقابی طولانیمدت (حدود 100 روز) مورد ارزیابی قرار گرفته است . به طور خاص، تثبیت آرسنیک در خاک را می توان با استفاده از مواد آهن به دست آورد، که منجر به کاهش غلظت آرسنیک در دانه برنج می شود.

7. استفاده مجدد از سایر محصولات جانبی

سایر محصولات جانبی، اگرچه در مقادیر کمتری در مسیرهای آهنسازی و فولادسازی تولید میشوند، در حال حاضر به منظور استفاده مجدد به روشی پایدار مورد مطالعه قرار میگیرند. در میان آنها، خرده های آسیاب یک محصول جانبی است که در طی فرآیند نورد گرم تشکیل می شود. این می تواند یک ماده بالقوه مورد استفاده به عنوان صفحات دوقطبی (BPP)، جزء سلول های سوختی غشایی تبادل پروتون (PEMFC) باشد. از آنجایی که مقیاس آسیاب دارای محتوای آهن بالایی است، می تواند منبعی برای جمع کننده جریان در BPP باشد. این می تواند جانبی به کاهش هزینه کلی سیستم های پیل سوختی مبتنی بر PEMFC کند. برای این کاربرد، پودر خرده های آسیاب الک شده، به صورت مکانیکی با منبع کربن آلیاژ می شود و تحت اتمسفر گاز بی اثر فشرده می شود. از طریق آنالیز توسط XRD، میکروسکوپ نوری، میکروسکوپ الکترونی روبشی و اندازهگیری میکروسختی، بررسی تغییرات ساختاری ذرات پودر انجام شده است . نتایج به دست آمده کاربرد بالقوه مقیاس آسیاب را برای BPP نشان داده است. با این وجود، این نتایج باید با بررسیها و ارزیابیهای بیشتر در آینده تأیید شود.

در مورد محصولات فرعی فولاد جامد و گاز، استفاده بالقوه آنها به عنوان مواد خام و گازهای کاهنده به منظور سنتز محصولات غنی از آهن مانند پودر آهن مورد مطالعه قرار گرفته است. برای تولید این محصول با ارزش افزوده، روش کاهش شیمیایی با استفاده از محصولات فرعی فولادی مناسب است. هدف بهینهسازی پارامترهای فرآیند تکنیکهای کاربردی تولید پودرهای آهن خالص است . علاوه بر این، با استفاده از استخراج شیمیایی متوالی (SE)، اطلاعات تجزیه و تحلیل در مورد ترکیب محصولات فرعی فرآوری فولاد جامد را می توان ارائه داد که در نتیجه امکان طبقه بندی آنها برای بهبود حفاظت از محیط زیست فراهم می شود. به طور خاص، SE می تواند طبقه بندی دقیق تری را از طریق اطلاعات برای استفاده مجدد بالقوه و سپس کاهش مواد خطرناک ارائه دهد. در این موضوع، توزیع عناصر بالقوه سمی مانند روی، سرب و مس بین فازهای حساس و غیر متحرک به دست آمده است.

محصولات جانبی دیگری که میتوانند به طور موثر مورد استفاده مجدد قرار گیرند عبارتند از خاکستر بادی که از سوزاندن زغال سنگ پودر شده در نیروگاههای تولید برق و GGBS که از خاموش کردن سرباره مذاب BF برای تولید محصولی شیشهای و دانهای به دست میآید، سپس خشک میشود و به پودر ریز تبدیل میشود. در چند سال اخیر، استفاده از آجرهای خاکستر بادی به دلیل عملکرد طولانی مدت و خواص مکانیکی و دوام خوب آنها افزایش یافته است. جایگزینی 50٪ با خاکستر بادی می تواند استحکام بلوک های بتنی را بهبود بخشد و می تواند به حداکثر مقاومت فشاری و مقاومت کششی تقسیم شود. علاوه بر این، افزودن 30 درصد پودر شیشه می تواند مقاومت فشاری و خمشی را افزایش دهد.

ترکیبی از سرباره کوره فولادی (SFS)، شستشوی زغال سنگ (CW) و خرده های لاستیکی (RC) اخیراً برای دستیابی به یک لایه پوششی جذب کننده انرژی با خواص یکسان یا بالاتر در مقایسه با ساب بالاست معمولی آزمایش شده است. تجزیه و تحلیل هفت پارامتر (به عنوان مثال، درجه بندی، نفوذپذیری، زاویه اصطکاک اوج، شاخص شکست، فشار تورم، چگالی انرژی کرنش و کرنش محوری تحت بارگذاری چرخه ای) انجام شده است. نتایج نشان داده است که مخلوطی با SFS:CW = 7:3 و 10% RC (63% SFS، 27% CW و 10% RC) بهترین مخلوط را برای ساب بالاست نشان میدهد.

مواد نسوز نقش اصلی را در بخش فولاد ایفا می کنند، زیرا در کوره اصلی مسیرهای آهن و فولاد، از BF تا ماشین ریخته گری، از جمله کوره ها، مبدل ها، مخازن، نازل ها و غیره وجود دارند. بازیافت داخلی فعلی دیرگدازهای مصرف شده شامل استفاده از آنها به عنوان تشکیل دهنده سرباره یا حالت دهنده یا جایگزینی جزئی مواد خام در مخلوط ها برای دیرگدازهای جدید است. نمونه ای از استفاده از نسوزهای مصرف شده به عنوان تهویه کننده سرباره و به ویژه به منظور کاهش قدرت سرباره برای خوردگی دیرگدازهای ملاقه ای در شکل 6 ارائه شده است.

تا آنجا که به این جنبه آخر مربوط می شود، شرکت Nippon Steel & Sumitomo Metals یک مدل با کارایی مناسب در مورد روشی ایجاد کرده است که منجر به یک ماده بازیافت شده برای افزودن در محل به دیرگدازهای یکپارچه یا برای بتن می شود. علاوه بر این، اتحادهای استراتژیک بین تولیدکنندگان فولاد، بازیافتکنندگان نسوز و تولیدکنندگان مواد نسوز راه را برای رویکرد اقتصاد دایرهای هموار کرد و همچنین به نفع اجرای IS بود که همچنین امکان بازیافت خارجی مواد نسوز مانند بخش شیشه و سیمان را فراهم می کند. در این زمینه، بخش فولاد اخیرا متعهد به تبادل متقابل مواد بین یک کارخانه فولادسازی، فروشندگان و سایر شرکای تجاری در شبکه ای از شرکت های صنعتی شده است.

8. نتیجه گیری

مطالعه انجام شده به تجزیه و تحلیل کاربردهای بالقوه و آتی محصولات جانبی آهن و فولاد، با برجسته کردن جنبه های مثبت و حیاتی و همچنین اقدامات همکاری با سایر بخش ها، مطابق با اصول IS می پردازد. برای این منظور، نمونه های قابل توجهی ارائه شده است.

نتایج مورد بحث در مقاله نشان داد که به منظور بهبود استفاده مجدد و نرخ بازیابی، افزایش کیفیت محصولات جانبی بازیافت شده ضروری است. راهحلهای فنآوری جدید با هدف دستیابی به کیفیت محصولات جانبی بالاتر، به منظور افزایش استفاده مجدد از آنها به شیوهای پایدار زیستمحیطی و اقتصادی، باید توسعه و اجرا شوند. این منجر به نزدیک شدن به هدف “ضایعات صفر” در بخش فولاد و همچنین راهی مناسب برای صرفه جویی در منابع طبیعی و کاهش اثرات زیست محیطی فرآیندهای تولید می شود. علاوه بر این، جایگزینی منابع طبیعی با محصولات جانبی نیز می تواند باعث صرفه جویی در انرژی و دستیابی به راندمان انرژی بالاتر در فرآیندهای تولید شود. به همین دلیل، آینده صنعت فولاد نه تنها با نوآوری و اجرای راهحلهای فنآوری جدید، بلکه با کاهش اثرات منفی آن و پاکتر شدن فرآیندهای آن، پیوند تنگاتنگی دارد. در این زمینه، بخش فولاد باید با افزایش استفاده مجدد از محصولات جانبی خود به روشی پایدار، مسیر خود را به سمت اقتصاد دایره ای ادامه دهد. این امر شامل کاهش بهره برداری از منابع طبیعی مانند کاهش CO2 و آلودگی، استفاده از مواد خام جایگزین با اثرات زیست محیطی کمتر و همچنین کنترل اثرات موجود است.