بر مبنای گزارش انجمن جهانی فولاد ۲۰۱۸

گزارش حاضر در باره ی واقعیات انرژی در سال ۲۰۱۷ می باشد که در این انجمن تهیه و منتشر شده است .

مصرف انژی در صنعت فولاد

واقعیت این است که صنعت فولاد در عرصه ی جهانی بصورت فعال و جدی موضوع مصرف انرژی در این صنعت را مدیریت می کند . این جدیت بر اساس جدیت موضوع کاهش قیمت تمام شده تولیدات و نیز رعایت جنبه های زیست محیطی این صنعت است . این واقعیت با اهمیت موضوعاتی همچون بازیافت صد در صدی و نیز دوام این ماده اولیه در فرایند های مصرف و دوره ی عمر آن می باشد.

از آنجا که تولید فولاد یک صنعت انرژی بر است که از ۲۰ تا ۴۰ درصد هزینه قیمت تمام شده را تشکیل می دهد بنابر این هرگونه بهبودی در این مصرف باعث افزایش قدرت رقابتی خواهد شد .

- رویکرد مدیریت انرژی در صنعت دارای جنبه های گوناگونی است که از ترکیب مواد اولیه و انواع سوخت ها و نیز ترکیب تولید محصول و فناوری های کنترلی در فرایند تولید بر میزان آن تاثیر می گذارد.

- باید توجه داشت که هزینه های جانبی آماده سازی مواد معدنی و حمل و نقل و رساندن مواد به فرایند تولید نیز ۸ درصد از کل هزینه تولید نهایی را تشکیل میدهد.

- تولید فولاد خام در سال ۲۰۱۷ به ۱۶۹۱ میلیون تن رسید و چنانچه رشد جمعیت جهان باروند قبل پیش برود در سال ۲۰۵۰ به میزان ۵/۱ برابر رشد خواهد نمود .

- در کل برای تولید فولاد ۵۰ درصد انرژی از محل ذغال سنگ و ۳۵ درصد انرژی الکتریکی و ۵ درصد گاز طبیعی و ۵ درصد از سایر انواع گازها تامین می شود.

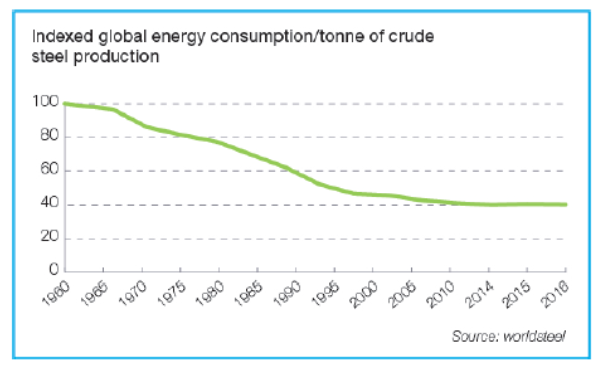

تولید فولاد انرژی پایه است و همین امر باعث شده تا روشهای پیچیده ای برای بازیافت انرژی در هر جا از فرایند فولاد سازی که امکانآن وجود دارد طراحی و اجرا شوند . این امر نشانگر این است که از سال ۱۹۶۰ تا کنون میزان انرژی مصرفی برای تولید هر تن فولاد ۶۰ درصد کاهش داشته باشد . این حقیقت در نمودار زیر نشان داده شده است.

انجمن جهانی فولاد با همکاری اعضای خود یک الگوی جامع برای مدیریت انرژی در فرایند تولید فولاد را طراحی نموده است که فقط برای اعضا قابل دسترسی است . این مدل بر مبنای یک پایگاه داده برپاشده است و هر عضو اطلاعات مربوط به مصرف انرژی خود در بخش های مختلف را به مدل وارد می نماید .هر عضو می تواند وضعیت مصرف خود را بر اساس یک سری شاخص های تعریف شده در مدل پایش نماید . بر اساس نوع مواد اولیه مصرفی و نیز نوع سوخت یا ذغال سنگ مصرفی و نیز سایر عوامل و نهایتا نوع مواد تولید شده جنبی فرایند برای تولید یک تن محصول گرم این شاخص ها کنترل می شوند.

انجمن همچنین یک پایگاه داده جهانی و منطقه ای فراهم آورده است که وضعیت ورودی ها از طبیعت و موجودی ها را از گهواره تا دروازه ! به معنای مواد اولیه و آب و انرژی را دنبال مینماید که شامل مواد و ضایعات ورودی به محیط زیست( یعنی خاک و هوا و آب ) برای ۱۶ نوع محصول تولید شده می باشد. این اطلاعات بر اساس درخواست از انجمن قابل دسترسی می باشد.

انرژی های ورودی بعنوان عوامل کاهنده

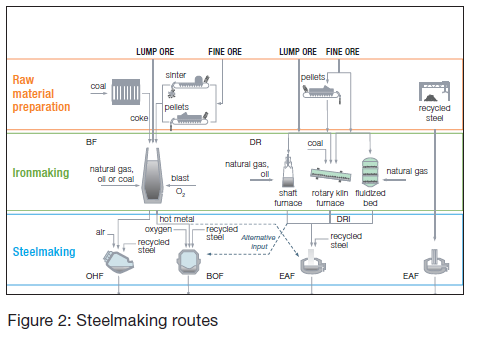

همانگونه که در نمودار شماره ۲ نشان داده شده است مصرف انرژی در ناحیه اولیه تولید بیشتر از ناحیه ثانوی انرژی مصرف می کند . علت این امر میزان انرژی شیمیایی مورد نیاز برای تبدیل آهن خام و عواملی است که آن را به آهن مطلوب با پایه کربنی برای تولید نهایی فولاد می کند . زیرا که این فرایند شیمیایی در درجه حرارت اتاق انجام نمی شود و به انرژی نیاز دارد.

کک که از کربنیزه کردن ذغال سنگ بدست می آید ( برای مثال در غیاب اکسیژن در درجه حرارت های بالا

) اولین عامل کاهش سنگ آهن می باشد و سایر انواع سوخت ها عوامل بعدی می باشند که با نسبت های خاصی با کک جایگزین می شوند. اگر واحدی خودش کک مصرفی و یا انرژی الکتریکی مورد نیازش را تولید نمی کند به ناچار بایستی آن را خریداری نماید.

تا ۷۵ درصد کل انرژی در یک کمپلکس تولید فولاد در کوره بلند مصرف می شود که در فرایند تغییر شیمیایی مواد اولیه و یا تامین انرژی برای سایر مراحل تولید بعنوان سوخت مصرف می شود. سوخت یاد شده همچنین در فرایند سینترینگ حضور دارد و بعنوان یک گاز محصول جانبی در پایین دست فرایند بعنوان یک سوخت جایگزین مورد استفاده قرار می گیرد.

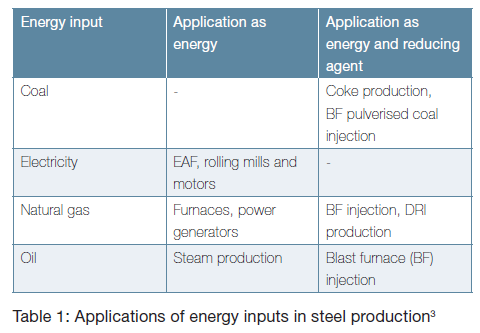

جدول شماره یک نوع مصرف در مراحل مختلف را نشان میدهد و عامل های موثر را نیز ارایه مینماید.

گاز های محصول جانبی

گاز هایی که به عنوان محصول فرعی از کوره بلند و کوره کک و نیز کوره اولیه اکسیژن حاصل می شوند برای جایگزینی با سوخت های فسیلی می توانند مورد استفاده مجدد قرار گیرند .این گازها حتی برای تولید الکتریسیته مورد نیاز میتوانند استفاده شده و تا میزان ۶۰ درصد از نیاز را مرتفع نمایند . اگر چاره دیگری وجود نداشته باشد آنها حتی میتوانند فلرگیری شده و بفروش رسانده شوند.

فناوری های جدید اجازه می دهند که حتی انیدرید کربنیک تولید شده بعنوان یک محصول جانبی صنایع فولاد جمع آوری شده و بفروش رسانده شود .گاز فوق میتواند تصفیه شده و در نوشابه های گاز دار مورد استفاده قرار گیرد . این فرایند در یک کارخانه فولاد ساز ی با ظرفیت ۵۰۰۰۰ تن تولید این گاز در سال انجام شده است .

فرایند تولید فولاد

فرایند تولید فولاد در دو مرحله اولیه و ثانویه مطابق آنچه که در شکل ۲ مشاهده می شود انجام می گردد.

در دنیا هم فولاد به دو طریق:

کوره بلند BF- BOF

کوره الکتریکی EAF

انجام می شود . روشهای ترکیبی و ادغامی نیز وجود دارند .

در روش اول مواد اولیه عمدتا سنگ آهن و آهک و فولاد بازیافتی و نهایتا ذغال سنگ است . ۷۵ درصد فولاد چهانی از این روش تولید می شود. ابتدا سنگ آهن به آهن خام و سپس به فولاد تبدیل می شود . این فولاد پس از ریخته گری و نورد به محصولات متنوعی همچون شمش و بیلت و یا مقاطع مختلف دیگر به بازار ارایه می شوند .

در روش دوم برای تولید فولاد از آهن بازیافت شده استفاده شده و به طریق الکتریکی ذوب و سپس ریخته گری شده و مراحل بعدی را طی می کند . در این روش از آهن اسفنجی که بصورت مستقیم احیا شده است نیز می توان استفاده نمود . برای بدست آوردن ترکیبات مختلف از فولاد به آن مواد معدنی و اضافه شونده در مرحله ذوب اضافه می شوند . برای اینکه فرایند شیمیایی ترکیبات بخوبی انجام شود از تزریق اکسیژن به ذوب استفاده می شود . ۲۵ درصد فولاد جهانی از این طریق تولید می شود.

از آنجا که طول دوره عمر استفاده از محصولات تولید شده زیاد است و تا دوباره به مرحله بازیافت برسد تقاضا بیشتر از سرعت برگشت به مرحله بازیافت است لذا معمولا در فرایند های تولید دراین صنعت از روشهای ترکیبی از دو روش فوق استفاده می شود . در هر دو روش از فولاد بازیافت شده استفاده می شود تا تقاضای بازار مرتفع شود .

صرفه جویی انرژی در چرخه عمر فولاد

همانگونه که برای تولید فولاد به انرژی زیادی نیاز می باشد بایستی توجه داشت که این محصول در طول دوره عمر خود صرفه جویی انرژی بالایی را به همراه دارد که گاها از میزان تولید آن بیشتر است . برای مثال یک توربین بادی تولید انرژی سه مگا واتی را در نظر بگیرید که در یک دوره بیست ساله بهره برداری تقریبا ۸۰ برابر انرژی مصرف شده برای ساخت خود را تولید می کند . فولاد به طرق دیگر نیز باعث کاهش مصرف انرژی می شود که ذیلا به آنها اشاره میشود:

سبک سازی : انواع گرید های فولاد با مقاومت بالا در صنعت خودرو مورد استفاده قرا می گیرند که بین ۲۵ تا ۳۹ درصد کاهش وزن خودرو شده و باعث کاهش وزن به مقدار معتنابهی نسبت به انواع فولاد های سنتی هستند . برای مثال استفاده از این نوع فولاد دریک تیپ خودرو خانوادگی ۵ نفره با کاهش وزن ۱۵۰ تا ۲۷۰ کیلویی را باعث میشود که این امر در طول دوره عمر خودرو باعث کاهش آلاینده های جوی معادل ۳ تا ۵/۴ تن گاز گلخانه ای می شود .

افزایش طول عمر : فولاد ها باعث افزایش دوره عمر محصولاتی هستند که در آنها مورد استفاده قرار می گیرند . ساختمانها و پل هایی که با دوره عمر ۴۰ تا ۲۰۰ سال هم اکنون بشکل پایداری از آنها استفاده شده و با نگهداری خوب این دوره افزایش می یابد .

بازیافت : فولاد بخوبی با استفاده از آهن ربا تا صد درصد بازیافت می شود . این عمل بار ها و بارها تا بینهایت می تواند انجام شود. در عرصه ی جهانی این عمل با رقمی تا حدود ۶۵۰ میلیون تن در سال در حال وقوع است . این عمل باعث شده است تا در تولید یک تن فولاد جدید معادل ۱۴۰۰ کیلو گرم مواد اولیه خام یعنی سنگ آهن و ۷۴۰ کیلو گرم ذغال سنگ و همچنین ۱۲۰ کیلو گرم آهک مصرف نشود .

پیشرفت های آتی در مصرف انرژی

- امروزه بهترین روشهای تولید فولاد مبتنی بر کاهش مصرف انرژی در حال اجرا هستند .

- در آینده میان مدت استفاده از تکنولوژی های جدید و انتقال آن به کشور هایی که در حال استفاده از روشهای قدیمی هستند مهمترین برنامه کاهش مصرف انرژی و بهبود محیط زیست است .

- در بلند مدت یعنی بعد از سال ۲۰۲۰ شاهد تغییرات شگرفی در فناوری های تولید فولاد خواهیم بود که بر محور مدیریت کاهش مصرف انرژی شکل می گیرند .